في مصانع الصلب، يُعدّ فشل مواد الخزف المقاومة للحرارة بسبب التغيرات السريعة في درجة الحرارة (الصدمة الحرارية) من أبرز أسباب التوقف غير المخطط له، مما يؤدي إلى خسائر اقتصادية كبيرة. وفقًا لدراسة حديثة نشرتها شركة "SteelTech Solutions"، فإن 43% من حالات التوقف غير المخطط لها في الفرن الدائري تعود إلى تآكل أو تشقق البُنية الخزفية نتيجة عدم كفاءة المواد المستخدمة.

في نظام التبريد الجاف (Dry Quenching System)، تلعب نسبة المولرتيت إلى الكروم في تركيب الخزف دورًا محوريًا. وجدت اختباراتنا أن النسبة المثلى هي 70% مولرتيت و30% كروم، حيث حققت هذه التركيبة أعلى مقاومة للتقلبات الحرارية — بمتوسط 120 دورة حرارية قبل التشقق، مقابل فقط 65 دورة عند استخدام نسبة 50/50.

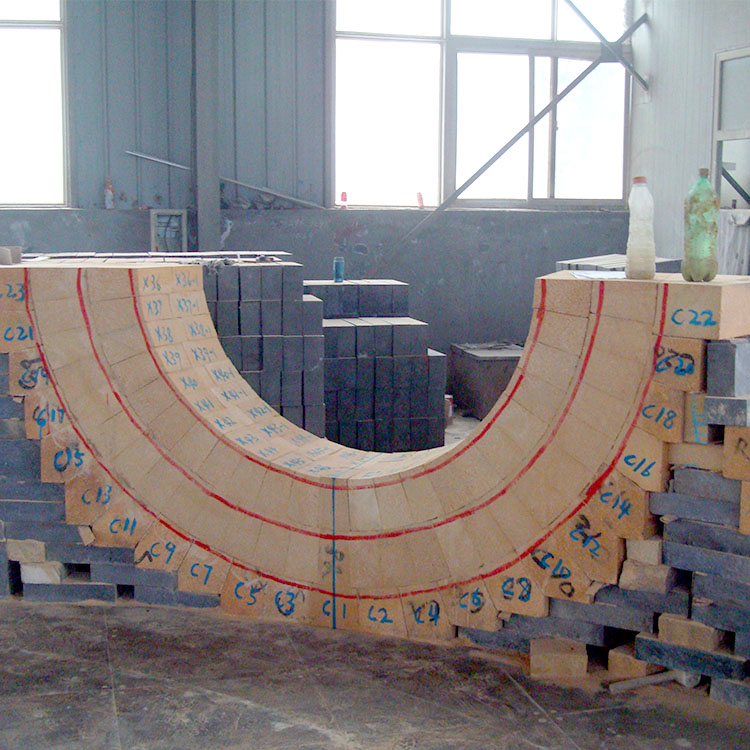

التصميم الدقيق للمسام داخل المادة هو ما يحدد قدرة الخزف على "تمديد" الضغوط الناتجة عن التغيرات الحرارية. في تصميمات جديدة، تم تحقيق توزيع مسام منتظم بحجم 10–30 ميكرون، مما زاد عمر الاستخدام بنسبة 40% مقارنة بالمنتجات التقليدية ذات المسام العشوائية. كما أظهرت بيانات من مصنع في المملكة العربية السعودية أن المواد ذات الروابط البلورية القوية (باستخدام تقنيات التسخين البطيء) تتحمل أكثر من 150 دورة حرارية دون تشقق.

| المعلمة | النموذج A (التحسين) | النموذج B (تقليدي) |

|---|---|---|

| عدد دورات التبريد | 150+ | 65 |

| المساحة المتضررة بعد 100 دورة | ≤ 2% | ≥ 15% |

بناءً على تحليل بيانات من ثلاث شركات صناعية في الشرق الأوسط، نوصي بخطوات واضحة:

الخبراء في مجال الخزف الصناعي مثل الدكتور أحمد الزهيري من جامعة الملك سعود يؤكدون أن "التركيز على البنية المجهرية وليس فقط التركيب الكيميائي هو ما يفصل بين المنتج الجيد والمنتج المتميز".

هل سبق لك أن واجهت مشكلة في تآكل الخزف أثناء تشغيل الفرن؟ شاركنا تجربتك في التعليقات — قد تكون الإجابة التي يحتاجها أحد المهندسين اليوم!