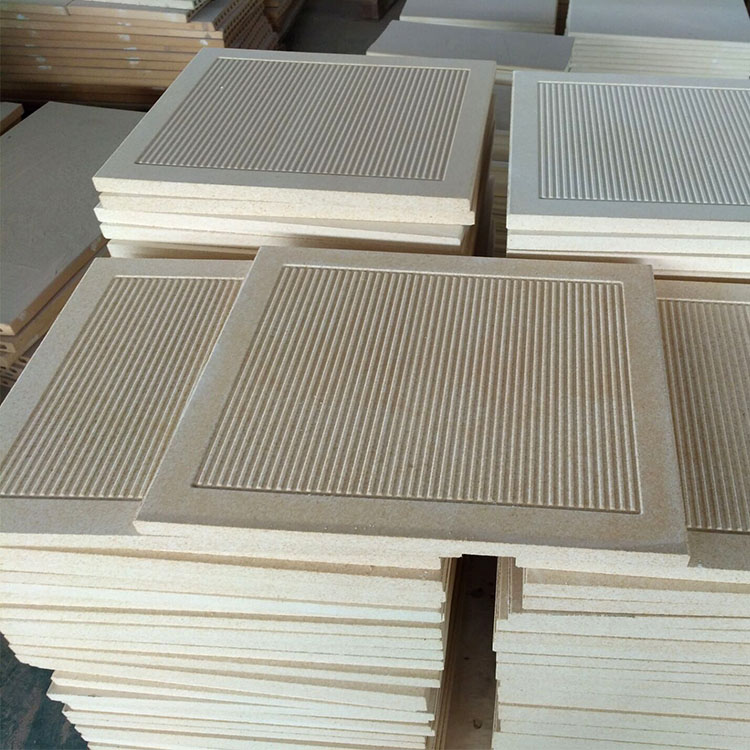

في الصناعات ذات درجات الحرارة العالية مثل المعالجة الكيميائية، إنتاج الصلب، وتشغيل المداخن، يُعد اختيار الطوب الحراري المناسب عاملاً حاسماً لضمان كفاءة التشغيل وخفض التكاليف التشغيلية. أحد أهم المتغيرات التي تؤثر على أداء الطوب هو محتوى أكسيد الألمنيوم (Al₂O₃)، حيث ثبت علمياً أن النطاق من 30% إلى 46% يوفر أفضل توازن بين مقاومة الحرارة، مقاومة التغير المفاجئ في درجة الحرارة (抗热震性)، ومقاومة الكشط.

عندما يزيد محتوى Al₂O₃ فوق 46%, فإن الطوب يصبح أكثر هشاشة عند التعرض للتغيرات الحرارية السريعة، مما يؤدي إلى تشققات داخلية. أما عند انخفاضه تحت 30%، فتقل مقاومته للحرارة ويبدأ في التآكل بسرعة بعد 6-8 أشهر من الاستخدام المستمر.

| محتوى Al₂O₃ | درجة حرارة التحمّل (°C) | المدة المتوسطة قبل التآكل (أشهر) |

|---|---|---|

| 30% | 1500 | 7–9 |

| 40% | 1700 | 18–24 |

| 46% | 1800 | 28–36 |

في مصنع للصلب في المملكة العربية السعودية، استبدلت الشركة طوبها القديم (30% Al₂O₃) بطوب جديد بنسبة 46%، مما قلل من وقت التوقف عن العمل بسبب تلف الطوب بنسبة 60% خلال سنة واحدة. كما زادت كفاءة الفرن بنسبة 12% بسبب تقليل فقدان الحرارة عبر الجدران.

يظن البعض أن كل ما يهم هو أعلى نسبة Al₂O₃. لكن هذا خطأ. كما يُعتقد أن الطوب ذو المحتوى العالي دائمًا أكثر تكلفة — وهذا ليس بالضرورة صحيحًا إذا تم تحسين عملية الإنتاج والتحكم في الجودة. التركيز الحقيقي يجب أن يكون على استقرار المحتوى وليس فقط على الرقم نفسه.

بالإضافة إلى ذلك، تشير دراسة أجرتها جامعة الملك عبد الله للعلوم والتقنية إلى أن استخدام طوب بـ Al₂O₃ مستقر بين 40%-46% يمكن أن يقلل من تكاليف الصيانة السنوية بنسبة تصل إلى 35% مقارنة بالمواد الأخرى.

اكتشف كيف يمكن لطوب الألومينا عالية الكفاءة أن يُحدث فرقًا حقيقيًا في عملياتك الصناعية — مع ضمان عمر أطول، أقل صيانة، وتكلفة تشغيل أقل.

ابدأ رحلتك نحو كفاءة حرارية مثلى الآن