كيف تواجه الطوب الحراري في مصانع الصلب التغيرات الحرارية السريعة؟ تحليل مؤشرات الأداء الرئيسية ونصائح اختيار المواد

تقدم هذه الدراسة تحليلاً متعمقاً لمؤشرات الأداء الحيوية للطوب الحراري المستخدم في مصانع الصلب عند تعرّضه لتغيرات حرارية سريعة، مثل مقاومة البرودة، ودرجة تليين التحميل العالي، ومقاومة الزحف، ومقاومة الصدمات الحرارية. يستند التحليل إلى ظروف التشغيل الفعلية لمعدات الصلب لتقييم تأثير خصائص المواد المختلفة على عمر بطانة الأفران. من خلال اختيار المواد العلمية وتحسين عمليات التصنيع، تُبرز الدراسة طرق تعزيز الأداء الشامل للطوب الحراري، مما يساهم في رفع كفاءة الأفران، وتقليل مخاطر التوقف، وتحسين تكاليف التشغيل لمصانع الصلب.

كيفية مواجهة طوب الصهر لمصانع الصلب لمتغيرات درجات الحرارة السريعة

في بيئات صناعة الصلب عالية الحرارة، يتعرض طوب الصهر لظروف تغير حراري سريع تؤثر بشكل مباشر على أداء ومدة عمره، مما يستدعي فهماً دقيقاً لمؤشرات أدائه الحيوية.

المؤشرات الفنية الأساسية لطوب الصهر تحت التغير الحراري السريع

تشمل المؤشرات الحرجة:

- مقاومة البرودة (耐冷强度): تشير إلى قدرة الطوب على تحمل الصدمات الحرارية السريعة دون تشقق.

- درجة تليين الحمل العالي (高荷重软化温度): درجة الحرارة التي يفقد فيها الطوب صلابته تحت ضغط معين.

- مقاومة الزحف الحراري (抗蠕变性): مدى مقاومة الطوب للتشوه بمرور الوقت تحت درجات حرارة مرتفعة وتحميل ميكانيكي.

- مقاومة الصدمات الحرارية (抗热震性): قدرة الطوب على تحمل التغيرات المفاجئة في درجة الحرارة.

تقييم أداء الطوب حسب نوعية المواد وظروف التشغيل

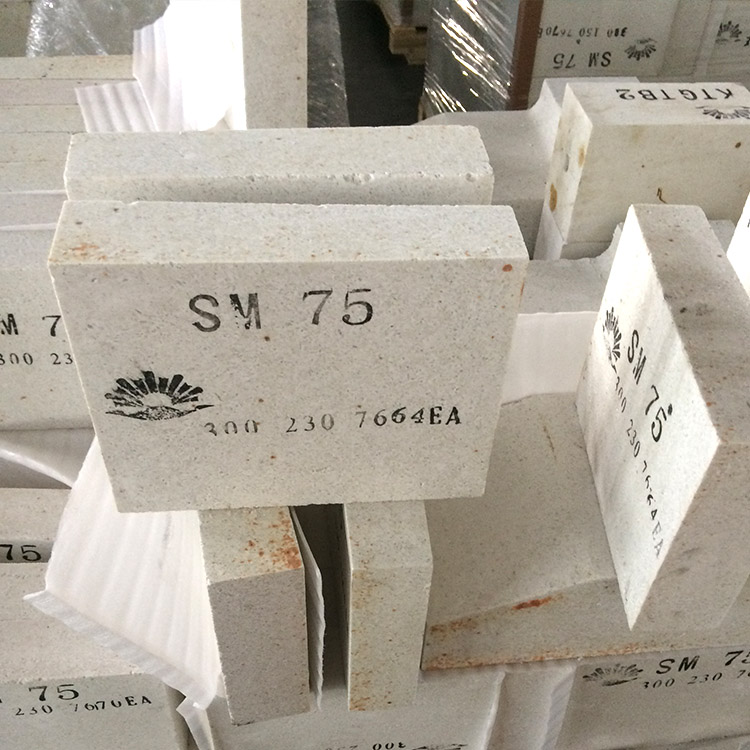

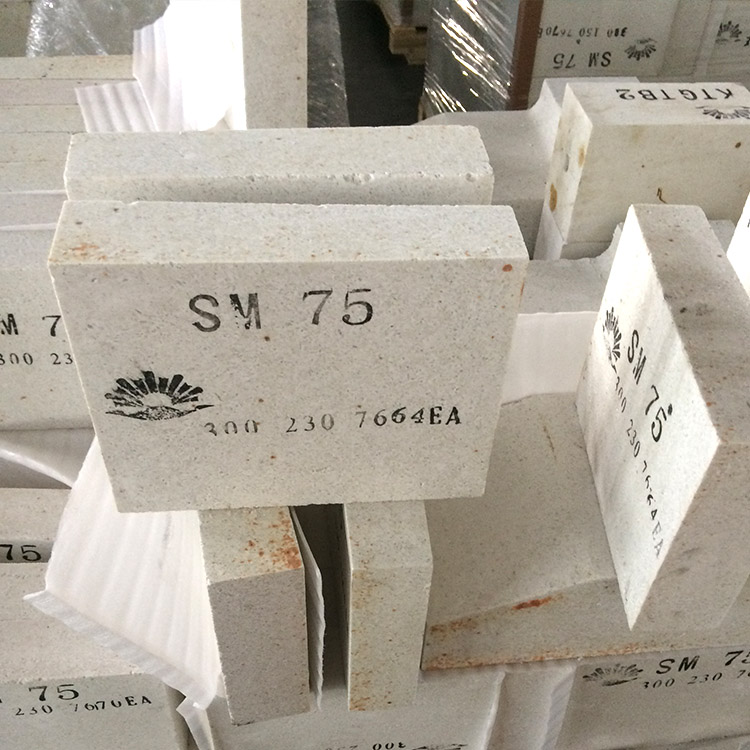

الأداء الفعلي للطوب يختلف حسب تركيبته المعدنية والظروف التشغيلية. وفقاً للاختبارات الميدانية، يُظهر طوب الزلط الأحمر الأداء الأفضل في مقاومة الصدمات الحرارية، حيث تصل مقاومة البرودة إلى أكثر من 15 دورة حرارية دون تشقق. بينما يمكن أن تنخفض فترة الخدمة لطوب ذو تركيبة أقل كفاءة إلى 2500 ساعة عمليات مقارنة بـ 4500 ساعة لطوب عالي الجودة في أفران الصهر.

جدول مقارنة المؤشرات الفنية لمواد الطوب المختلفة

| المادة |

مقاومة البرودة (دورات) |

درجة تليين الحمل العالي (°م) |

مقاومة الزحف الحراري (ساعات) |

عمر الخدمة المتوقع (ساعة) |

| الزلط الأحمر (Red Mullite) |

15+ |

1650 |

3000 |

4500 |

| طوب صهر عادي (Conventional) |

8 |

1450 |

2000 |

2500 |

تحكم متقدم في المواد والتقنيات التصنيعية لتحسين الأداء

تلعب نسبة المكونات في تركيب الطوب، مثل محتوى الزلط (Mullite) والألومينا، دوراً محورياً في زيادة مقاومة الصدمات الحرارية والصلابة عند الحرارة العالية. كما يؤثر التحكم الدقيق في عملية الحرق (درجة حرارة ووقت الحرق) ودرجة تكرير المواد الخام على تطوير بنية نانوية داخلية تقلل من انتشار الشقوق الحرارية.

على سبيل المثال، رفع نسبة الزلط إلى 70% وتحسين عمليات الحرق الحراري يمكن أن يرفع من درجة تليين الحمل العالي بحوالي 5-7% مما يؤدي لتقليل الأعطال وتوفير تكلفة الصيانة السنوية بنسبة تتراوح بين 10-15%.

فوائد اختيار الطوب المناسب في العمليات التشغيلية

اختيار مواد الطوب المصممة بدقة يؤدي إلى:

- تقليل وقت التوقف غير المخطط له بنسبة تصل إلى 20% عبر تقليل تكسر الطوب.

- زيادة كفاءة الطاقة من خلال تحسين عزل درجات الحرارة الداخلية للمواقد.

- تمديد فترات الصيانة الدورية إلى ما بعد 5000 ساعة إنتاج، مما ينعكس على خفض التكاليف التشغيلية.

- تقليل المخاطر البيئية والاجتماعية المرتبطة بالتوقف المتكرر وإعادة التشغيل.