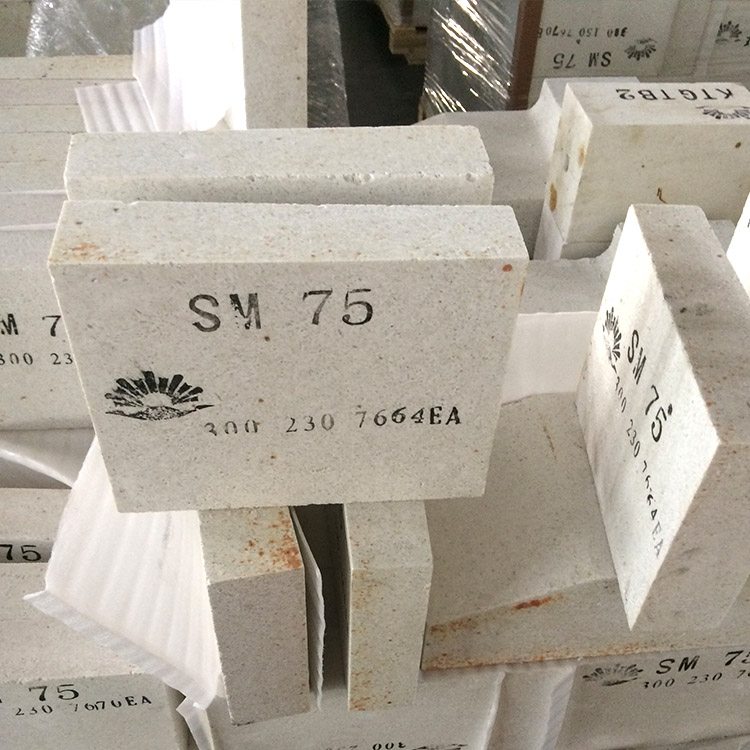

في منظومة إخماد الكحول بالمعدات جافة في المصناعات الحديدية والصلبية، تعاني الحجارة المقاومة للحرارة من ظاهرة التصدع والتشقق نتيجة الصدمات الحرارية المتكررة. وهذا يؤثر بشكل مباشر على استمرارية الإنتاج وطول عمر المعدات. في هذه المقالة، سنغطي بعمق العوامل الأربعة الرئيسية لتشجيع مقاومة الحجارة المقاومة للحرارة الصناعية عالية الألومينا والموروليت على الصدمات الحرارية. ونجد أن التحسين في مزيج الخام، والتصميم البنيوي الدقيق (توزيع الثقوب وثبات الحدود البلورية)، ومراقبة عملية التلبيد (معدل ارتفاع درجة الحرارة ومدة الحفظ)، وتردد الدورة الحرارية في بيئة التشغيل هي العوامل الأساسية في معالجة هذه المشكلة.

لنأخذ حالتك في المصنع الحديدي وصلبك كمثال. عندما تتعرض الحجارة المقاومة للحرارة في منظومة إخماد الكحول بالمعدات الجافة إلى اختلافات في درجات الحرارة المتكررة، فمن الممكن أن تتشقق وتتجعد. هذا يؤدي إلى انقطاع في الإنتاج العام والمزيد من تكاليف الصيانة. لذلك، يصبح تحسين مقاومة الصدمات الحرارية لهذه الحجارة أمرًا بالغ الأهمية. فهو يساعد على تقليل مخاطر إيقاف المحرك غير المخطط لها و연طوي عمر البطانة المفروشة بالحجارة المقاومة للحرارة في الفرن.

تتأثر مقاومة الصدمات الحرارية بوظيفة عدة عناصر. في المقام الأول، يعد اختيار نسبة الموروليت والكريستوباليت في المزيج الخام أمرًا بالغ الأهمية. بالإضافة إلى ذلك، تشكل شكل الثقوب في البنية الدقيقة والترابط في الحدود البلورية جزءًا أساسيًا في تحديد قدرة الحجارة على تحمل الصدمات الحرارية. علاوة على ذلك، فإن معاملات العملية مثل تدرج درجة الحرارة ومدة الحفظ أثناء عملية التلبيد، فضلاً عن تردد الدورة الحرارية في بيئة التشغيل، كلها تسهم في تحديد أداء الحجارة المقاومة للحرارة.

من خلال إجراء اختبارات عملية على الحجارة المقاومة للحرارة باختلاف المزيج الخام والمعاملات العملية، وجدنا فروق ملحوظة في أداء الصدمات الحرارية. على سبيل المثال، في حالة المزيج الخام المعدل بشكل صحيح، يمكن أن تتحمل الحجارة المقاومة للحرارة ما يزيد على 100 دورة من الصدمات الحرارية دون أي تشقق أو تكسير. في المقابل، تظهر الحجارة المقاومة للحرارة المصنوعة من المزيج الخام غير الأمثل أقل من 50 دورة من الصدمات الحرارية قبل أن تتشقق وتتكسّر. هذه البيانات توضح أهمية اختبارات عملية وتطوير معاملات العملية المناسبة بشكل واضح.

لتدقيق فرص دعم مقاومة الصدمات الحرارية في الحجارة المقاومة للحرارة، نحن نقدم إستراتيجية تحسين تتضمن جميع Этаبات العملية، بدءًا من اختيار الموردين وخلق المعاملات الصناعية وصولاً إلى تنفيذ عملية التركيب الصحيحة. ومن خلال تطبيق هذه الإستراتيجية، يمكن تحسين عمر البطانة المفروشة بالحجارة المقاومة للحرارة في الفرن بنسبة 30% أو أكثر، وتقليل مخاطر إيقاف المحرك غير المخطط لها بشكل كبير. إنها الحل الأمثل المفضّل لدى العملاء العالميين.

نحن نحثك على مشاركة تجربتك في مواجهة أنماط تكسير الصدمات الحرارية في التعليقات أدناه. من خلال التفاعل معنا، يمكنك الحصول على المزيد من المعلومات والاستراتيجيات لمواجهة هذه المشاكل. هل واجهت أي أنماط تكسير صدمات حرارية؟ شاركنا في التعليقات!

اكتشف الحلول المثلى لتحسين مقاومة الصدمات الحرارية في الحجارة المقاومة للحرارة الآن!