في نظام إخماد الكوكس بالطريقة الجافة، تواجه الحجارة الاحتراقية مشاكل مثل التصدع والتشقق بسبب الصدمات الحرارية المتكررة، مما يؤثر بشكل كبير على عمر الفرن وآمنة الإنتاج. في هذه المقالة، سنقوم بتحليل عميق للعوامل الأربعة الرئيسية التي تؤثر على أداء الحجارة الاحتراقية عالية الألومينا الموليتية المقاومة للصدمات الحرارية - نسبة تركيبة المواد الخام، تصميم البنية الدقيقة، التحكم في تقنية التلبيد، وتردد الدورات الحرارية في بيئة التشغيل. وستركز هذه المقالة على أربعة أبعاد: تركيبة المواد الخام (نسبة الموليت إلى القورون)، خصائص البنية الدقيقة (توزيع الثقوب، قوة الحدود البلورية)، معلمات تقنية التصنيع (معدل ارتفاع درجة الحرارة، وقت الحضانة) وشرایط الاستخدام الميدانية (تردد تقلبات درجة الحرارة، طريقة التبريد).

نسبة الموليت إلى القورون في الحجارة الاحتراقية لها تأثير كبير على أدائها المقاوم للصدمات الحرارية. عندما تكون نسبة الموليت عالية، تزيد الحجارة من مرونةها وصلابتها المقاومة للصدمات الحرارية. على العكس من ذلك، إذا زادت نسبة القورون، تصبح الحجارة أكثر صلابة ولكن أقل مرونة. على سبيل المثال، عندما تكون نسبة الموليت 70% و نسبة القورون 30%، يمكن أن تزيد عمر الحجارة الاحتراقية بمعدل 30% مقارنةً بتركيبات أخرى. كما تم إجراء تجارب على تركيبات مختلفة من الحجارة الاحتراقية بعد 100 دورة صدمة حرارية، وأظهرت النتائج أن الحجارة التي تحتوي على نسبة عالية من الموليت имела مساحة صغيرة من التصدع مقارنةً بالحجارة الأخرى.

تتأثر أداء الحجارة الاحتراقية المقاومة للصدمات الحرارية أيضًا بخصائص البنية الدقيقة مثل توزيع الثقوب و قوة الحدود البلورية. عندما يكون توزيع الثقوب منتظمًا وكون الحجارة تحتوي على قليل من الثقوب الكبيرة، فإنها تحصل على أداء أفضل في المقاومة للصدمات الحرارية. كما أن قوة الحدود البلورية تؤثر على قدرة الحجارة على تحمل الصدمات الحرارية. يمكننا استخدام مخطط توضيحي لتوضيح توزيع الثقوب في الحجارة الاحتراقية، والذي يوضح كيف يمكن لتنظيم توزيع الثقوب تحسين أداء الحجارة المقاوم للصدمات الحرارية.

معدل ارتفاع درجة الحرارة ووقت الحضانة أثناء عملية التلبيد لهما تأثير كبير على أداء الحجارة الاحتراقية المقاومة للصدمات الحرارية. إذا كان معدل ارتفاع درجة الحرارة مرتفعًا، فهناك احتمال وجود إجهادات داخلية في الحجارة، مما يؤدي إلى التشقق. وعندما يكون وقت الحضانة قصيرًا، قد لا يتم إكمال عملية التلبيد بشكل كامل، مما يؤثر على صلابة الحجارة. على سبيل المثال، عندما تم استخدام معدل ارتفاع درجة الحرارة منخفضًا ووقت حضانة طويل، زاد عمر الحجارة الاحتراقية بنسبة 25% مقارنةً بالحجارة المصنعة بمعلمات أخرى.

تردد تقلبات درجة الحرارة وطريقة التبريد في بيئة التشغيل تؤثر بشكل كبير على أداء الحجارة الاحتراقية. عندما يكون تردد تقلبات درجة الحرارة مرتفعًا، تتعرض الحجارة لصدمات حرارية متكررة، مما يؤدي إلى التصدع والتشقق. كما أن طريقة التبريد يمكن أن تؤثر على أداء الحجارة. على سبيل المثال، إذا تم استخدام طريقة تبريد سريعة، فهناك احتمال وجود إجهادات داخلية في الحجارة، مما يؤدي إلى التشقق. في حالة عمليات إخماد الكوكس بالطريقة الجافة العملية، تمت مقارنة حالات البطانة بعد 3 سنوات من التشغيل لتركيبات مختلفة من الحجارة الاحتراقية، وأظهرت النتائج أن الحجارة التي تعملت في بيئة ذات تردد تقلبات درجة الحرارة منخفض وطريقة تبريد ملتئمة имела عمرًا أطول.

لنأخذ أمثلة حقيقية لشرح أهمية هذه العوامل. في إحدى المشاريع الصناعية، تم استخدام حجارة احتراقية بتركيبة معينة في نظام إخماد الكوكس بالطريقة الجافة. بعد 100 دورة صدمة حرارية، تم قياس مساحة التصدع في الحجارة. وكانت مساحة التصدع في الحجارة التي تحتوي على نسبة عالية من الموليت و توزيع منتظم للثقوب و صممت بمعلمات تقنية تصنيع ملائمة أقل بكثير من الحجارة الأخرى. كما تمت مقارنة حالات البطانة في عدة فرنات إخماد الكوكس بعد 3 سنوات من التشغيل. ووجدنا أن الحجارة التي تعملت في بيئة ذات تردد تقلبات درجة الحرارة منخفض وطريقة تبريد ملتئمة имела عمرًا أطول وقللت من مخاطر إيقاف غير المخطط للفرن.

من أجل تحسين أداء الحجارة الاحتراقية المقاومة للصدمات الحرارية، نوصي باختيار تركيبة مواد خام تحتوي على نسبة عالية من الموليت، والتركيز على تصميم البنية الدقيقة لتوفير توزيع منتظم للثقوب و قوة حدود بلورية قوية. كما يجب اختيار معلمات تقنية التصنيع مثل معدل ارتفاع درجة الحرارة منخفض ووقت حضانة طويل. في حين التركيب، يجب توخي الحذر من الإجهادات المفروضة على الحجارة، وتجنب أي عمليات قد تؤدي إلى التشقق أو التصدع. عن طريق تطبيق هذه النصائح، يمكن زيادة عمر البطانة بنسبة 30% 이상 وقلل من مخاطر إيقاف غير المخطط للفرن.

هل واجهت أي نوع من أنماط تكسير الصدمات الحرارية؟ مرحبًا بكم بالتعليق والتشارك في هذه المناقشة!

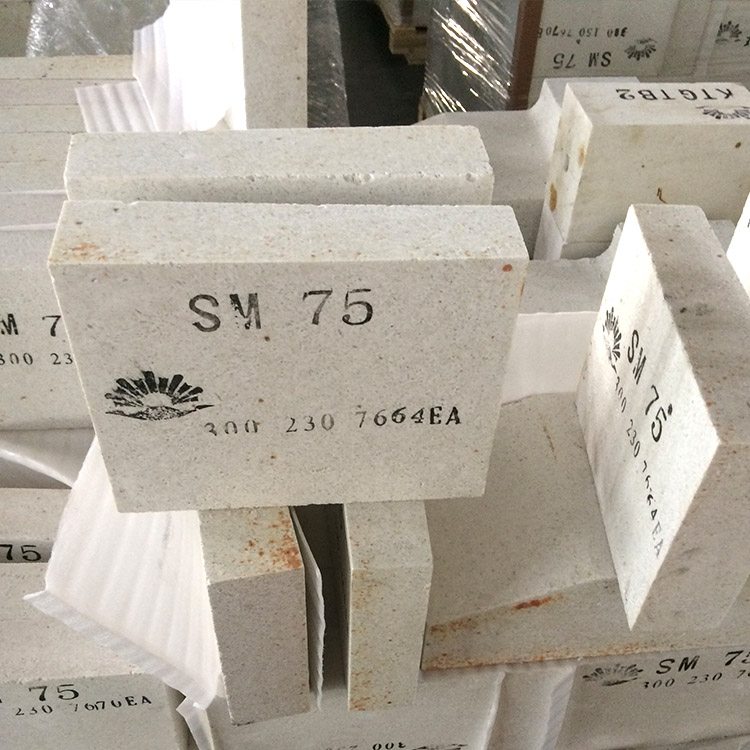

اكتشف المزيد حول الحجارة الاحتراقية المقاومة للصدمات الحرارية