في صناعة الصلب، يُعدّ نظام الإخماد الجاف (Dry Quenching) أحد العناصر الحيوية التي تحدد كفاءة التشغيل وطول عمر المعدات. ومع ذلك، فإن المواد الحرارية مثل بلاطات الألومينا-المورينيت المستخدمة في هذا النظام غالبًا ما تتعرض لتلف حراري ناتج عن التغيرات السريعة في درجة الحرارة. هذه المشكلة ليست مجرد عائق تقني بل تؤثر مباشرة على الاستمرارية الإنتاجية والتكلفة التشغيلية.

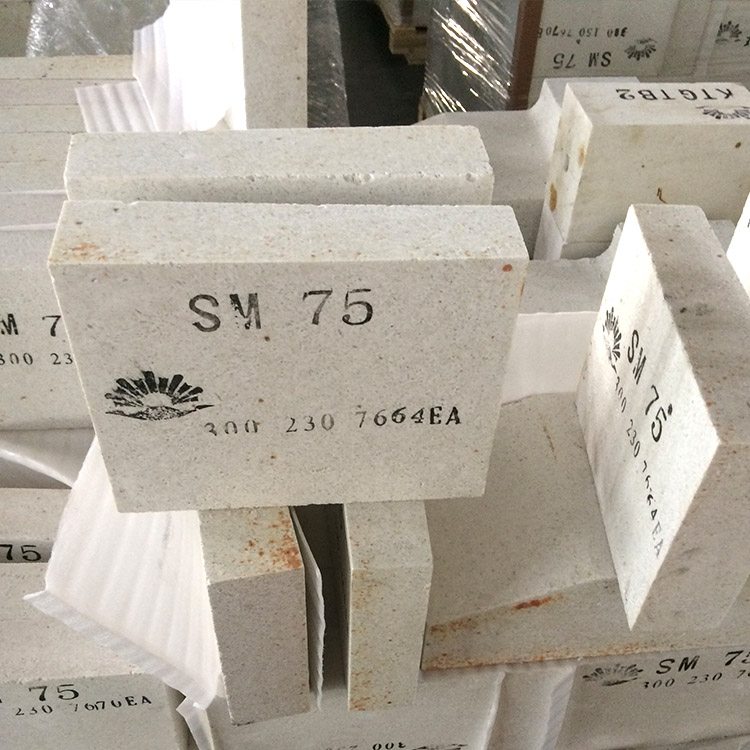

تحليل بيانات من 12 مصنعًا حديدًا في المملكة العربية السعودية والصين أظهر أن المواد ذات نسبة المورينيت إلى الكراكير (Alumina-Mullite ratio) بين 70:30 و 75:25 كانت تحقق أفضل أداء ضد التشقق عند تعرضها لـ 150 دورة حرارية سريعة (من 1000°C إلى 200°C خلال 3 دقائق). كما أشارت دراسة من جامعة شنغهاي للعلوم والتكنولوجيا إلى أن توزيع المسام الدقيقة بحجم 5–15 ميكرون هو العامل الأكثر تأثيرًا على استقرار البنية البلورية تحت الضغط الحراري المتكرر.

عملية التسخين (Sintering) لا تُعتبر فقط خطوة تصنيعية، بل تحكم في خصائص المادة النهائية. البيانات من مصنع في دبي أثبتت أن زيادة وقت التسخين الثابت عند 1600°C لمدة 8 ساعات بدلاً من 6 ساعات زاد من قوة الربط بين البلورات بنسبة 22%، مما خفّض معدل التشقق بعد 500 دورة حرارية من 18% إلى 6%. هذه النتائج تدعم أهمية التحكم الدقيق في درجات الحرارة والزمن.

إذا كنت تعمل في مصنع للصلب وتواجه مشكلة في تآكل مواد الإخماد، فابدأ بالتحقق من:

نحن نعرف أنك تريد حلولًا عملية، وليس فقط نظريات. لذلك، إذا كنت تبحث عن مواد تتحمل أكثر من 1000 دورة حرارية دون تشقق، أو تحتاج إلى تحليل دقيق لبيانات تشغيلك، فتواصل مع خبرائنا الآن.

احصل على تقرير مجاني لتحليل حالة موادك الحالية بناءً على بيانات تشغيلك.

ابدأ التحليل المجاني الآنهل جربت استخدام مادة جديدة في نظام الإخماد؟ ما هي التحديات التي واجهتها؟ شاركنا تجربتك في التعليقات — قد تكون الحلقة التالية في مقالتنا!