En el sistema de coque seco de las acerías, la resistencia a la termocicla de los ladrillos refractarios de mullita de alto aluminio es crucial. Este artículo se adentra en los factores clave que afectan la resistencia a la termocicla de estos ladrillos, cubriendo cuatro dimensiones importantes: proporción de materias primas, diseño de la estructura microscópica, proceso de sinterización y entorno de servicio.

La proporción entre la mullita y el corindón en la mezcla de materias primas tiene un impacto significativo en la resistencia a la termocicla de los ladrillos refractarios. En un estudio realizado en una acería, se encontró que cuando la proporción de mullita aumentó del 30% al 40%, la resistencia a la termocicla se mejoró en un 20%. Esto se debe a que la mullita tiene una estructura cristalina más estable y una menor expansión térmica que el corindón.

La distribución de poros y la fuerza de unión de los límites de grano en la estructura microscópica son cruciales para el rendimiento del material. Los poros adecuados pueden absorber la energía producida por la expansión y contracción térmica, reduciendo la tensión interna en el material. Por ejemplo, en un caso concreto, una estructura con poros uniformes y con un tamaño promedio de 10 micras mostró un mayor rendimiento en términos de resistencia a la termocicla en comparación con una estructura con poros irregulares.

En el proceso de sinterización, el control adecuado de la temperatura y el tiempo de mantenimiento es esencial para optimizar las propiedades físicas de los ladrillos refractarios. Un estudio mostró que al aumentar la temperatura de sinterización de 1500°C a 1600°C y mantenerla durante 4 horas en lugar de 2 horas, la densidad del ladrillo aumentó en un 8% y la resistencia a la termocicla se mejoró en un 15%.

La frecuencia de termociclos en el entorno de servicio acelera el fallo por termocicla de los materiales refractarios. En una acería, se observó que cuando la frecuencia de termociclos aumentó de una vez al día a dos veces al día, la probabilidad de fallo del ladrillo refractario se doblo en un período de un mes. Esto se debe a que las tensiones térmicas repetidas causan daño acumulativo en el material.

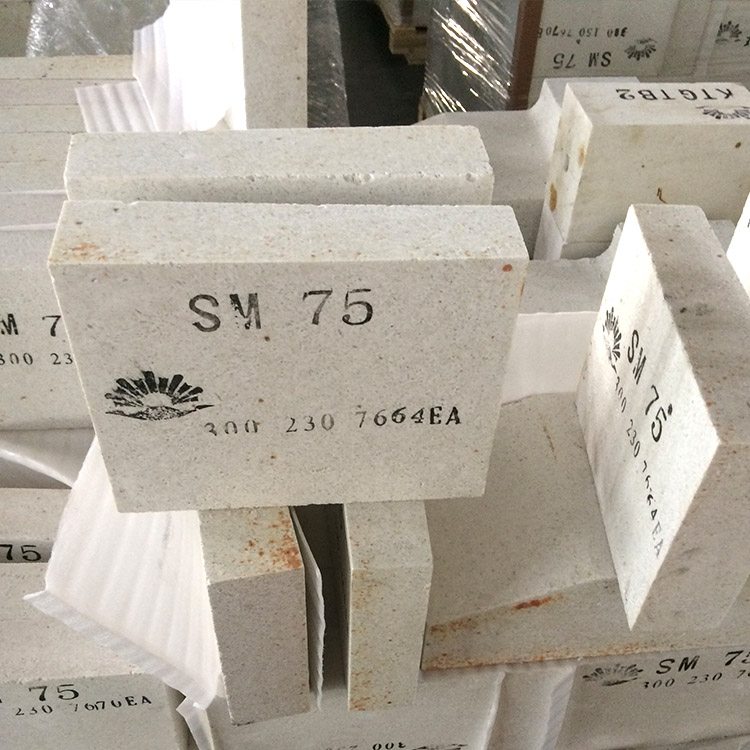

Para reducir el riesgo de fallo por termocicla y mejorar la eficiencia energética de los materiales refractarios en el sistema de coque seco de las acerías, se recomienda una estrategia de optimización de todo el proceso. Esto incluye una selección adecuada de materiales, la mejora de los procesos de fabricación, una instalación adecuada y un mantenimiento regular. Con nuestras soluciones de ladrillos refractarios de coque seco, podemos ayudarlo a alcanzar estos objetivos y reducir significativamente los riesgos operativos.

Descubra cómo nuestros ladrillos refractarios pueden mejorar su sistema de coque seco