Los sistemas de enfriamiento seco de coque requieren materiales refractarios que soporten ciclos térmicos extremos sin degradarse. En este contexto, evaluar la estabilidad contra choque térmico de ladrillos refractarios de alta alúmina y mullita es crucial para garantizar una operación continua y eficiente. En esta guía técnica, se abordan los indicadores clave para interpretar la expansión de grietas y el desprendimiento, combinando métodos de laboratorio y datos reales de campo, proporcionando a ingenieros y técnicos herramientas para identificar tempranamente daños, evitando costosos paros y reparaciones.

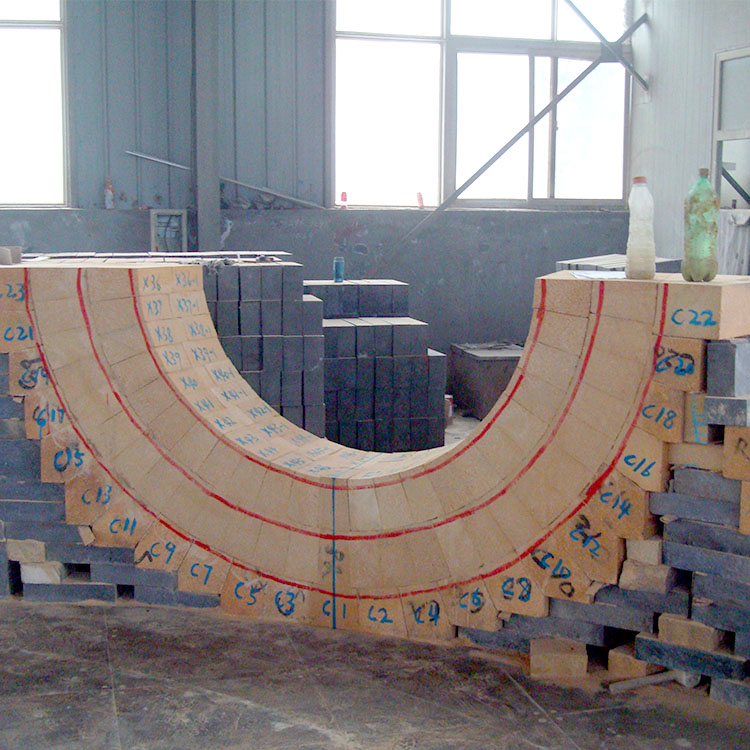

El método de referencia para probar la resistencia al choque térmico de los ladrillos refractarios es la prueba de enfriamiento con agua desde ΔT=850°C. En este ensayo, el ladrillo se calienta a temperatura constante y se sumerge rápidamente en agua fría, simulando el cambio brusco de temperatura que experimentan en servicio. Según investigaciones recientes y protocolos como ASTM C1100, los ladrillos con resistencia alta presentan una limitación en la expansión de grietas inferior al 5% tras 10 ciclos. Datos de laboratorio muestran además que la resistencia decrece notablemente cuando la temperatura supera los 1400°C, destacando la necesidad de seleccionar materiales adecuados según la temperatura máxima operacional.

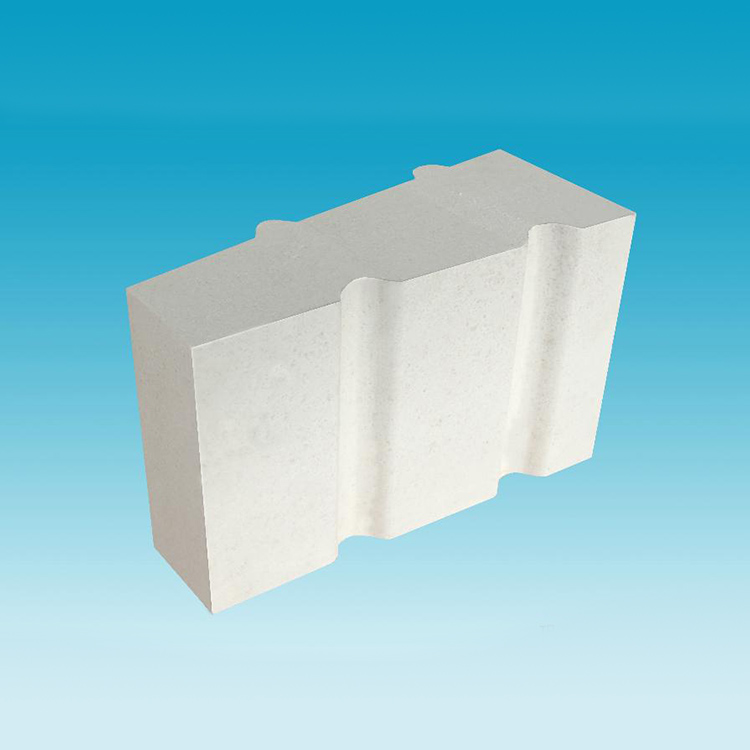

Un aspecto fundamental poco reconocido es la diferencia entre la temperatura de ablandamiento bajo carga (“softening temperature”) y la capacidad real de choque térmico. Mientras que la primera indica la temperatura donde comienza a perder rigidez bajo carga térmica, la segunda define la habilidad para resistir cambios térmicos abruptos sin desarrollar grietas críticas o desprendimientos. Este matiz es esencial para evitar interpretaciones erróneas en evaluaciones de calidad.

Estudios de campo realizados con ladrillos de alta alúmina en sistemas reales de enfriamiento seco indican que la tasa de expansión de grietas es un indicador predictivo clave para planificar mantenimiento. Por ejemplo, una tasa superior al 0.5 mm/ciclo térmico suele correlacionarse con futuras fallas por desprendimiento. Asimismo, la extensión del área de desprendimiento mayor al 12% de la superficie total del ladrillo representa un umbral para considerar el reemplazo inmediato.

Es frecuente que técnicos menos experimentados subestimen estas señales o las confundan con daños superficiales pasajeros. Por ello, la incorporación de tecnologías complementarias como la termografía infrarroja para el monitoreo en tiempo real permite identificar zonas con pérdidas de integridad térmica antes de su manifestación visible, optimizando las intervenciones.

Ingenieros especialistas recomiendan adoptar una estrategia de mantenimiento preventivo basado en diagnóstico continuo. Por ejemplo, la integración de inspecciones visuales periódicas apoyadas por análisis fotométricos y registro de parámetros térmicos ayuda a detectar grietas incipientes antes del desprendimiento.

Un caso documentado en una planta siderúrgica mostró que mediante la detección temprana de grietas y su expansión, pudieron reducir costos de sustituciones de ladrillos un 30% anual, manteniendo la estabilidad operativa. Este caso destaca la importancia de capacitar al personal en la interpretación de datos y la colaboración estrecha con proveedores para ajustes materiales basados en condiciones operativas.

Además del método estándar de prueba y termografía, el uso de ultrasonido de inmersión y análisis digital de imágenes representa un avance significativo en el diagnóstico. Estas técnicas permiten medir la profundidad y apertura de grietas no visibles superficialmente, facilitando la toma de decisiones basada en datos cuantitativos y no solo visuales.

La implementación de un protocolo multidisciplinario que combine estos métodos incrementa la confiabilidad del diagnóstico y extiende la vida útil del material, alineándose con la tendencia hacia un mantenimiento predictivo inteligente en la industria.

¿Tiene dudas específicas sobre la interpretación de resultados en su planta? No dude en contactar con nuestros expertos o dejar sus preguntas en el foro técnico de nuestra plataforma para recibir asesoría personalizada.