En el sistema de apagado de coque seco, los ladrillos refractarios se enfrentan con frecuencia a impactos térmicos extremos. La resistencia térmica de los ladrillos refractarios de aluminosilicatos altos de mullita es crucial, ya que determina directamente la vida útil del revestimiento y la seguridad del funcionamiento del horno. A continuación, se analizarán en profundidad los factores que influyen en la resistencia térmica de estos ladrillos refractarios desde cuatro dimensiones: proporción de materia prima, estructura microscópica, proceso de fabricación y entorno de servicio.

La proporción de mullita/corindón en la materia prima es un factor clave. Un mayor contenido de mullita puede mejorar la resistencia térmica en general, ya que la mullita tiene una expansión térmica baja y una buena estabilidad térmica. Sin embargo, un cierto contenido de corindón también es necesario para mejorar la dureza y la resistencia mecánica del ladrillo refractario. Por ejemplo, en un caso de fallo típico, un ladrillo refractario con una proporción alta de corindón sufrió un fallo temprano debido a la alta expansión térmica durante los ciclos térmicos frecuentes. En contraste, un ladrillo con una proporción óptima de mullita/corindón mostró una mejor resistencia térmica en los mismos entornos. De hecho, según datos de medición, el ladrillo con la proporción óptima aumentó la vida útil del revestimiento en un 30% en comparación con el ladrillo con una proporción alta de corindón.

La distribución de poros y la fuerza de los límites de grano en la estructura microscópica también afectan significativamente la resistencia térmica. Una distribución adecuada de poros puede absorber la energía generada por los impactos térmicos, reduciendo la propagación de grietas. Además, una fuerza de límites de grano fuerte puede prevenir la separación de cristales durante los ciclos térmicos. En un caso de fallo, se observó que un ladrillo refractario con una estructura microscópica con poros grandes y desordenados sufrió una falla temprana debido a la propagación rápida de grietas. En cambio, un ladrillo con una estructura microscópica controlada, con poros pequeños y uniformes, mostró una mejor resistencia a la propagación de grietas. Los datos de medición indican que el ladrillo con una estructura microscópica óptima redujo la tasa de propagación de grietas en un 40% en comparación con el ladrillo con una estructura microscópica deficiente.

El control del proceso de sinterización, incluyendo el gradiente de temperatura y el tiempo de mantenimiento, es esencial para la resistencia térmica del ladrillo refractario. Un gradiente de temperatura adecuado durante la sinterización puede asegurar una estructura homogénea y una buena integración entre los granos. Además, un tiempo de mantenimiento suficiente permite una reacción completa entre las fases, mejorando la estabilidad térmica. En un caso de comparación, un ladrillo refractario sinterizado a una temperatura demasiado alta y con un tiempo de mantenimiento corto mostró una estructura frágil y una resistencia térmica pobre. En contraste, un ladrillo sinterizado con un gradiente de temperatura controlado y un tiempo de mantenimiento adecuado mostró una mejor resistencia térmica. Los datos de ensayo revelan que el ladrillo sinterizado correctamente aumentó la resistencia a la falla térmica en un 25% en comparación con el ladrillo mal sinterizado.

La frecuencia de los ciclos térmicos en el entorno de servicio es un factor externo importante. Un mayor número de ciclos térmicos aumenta la posibilidad de fallo térmico. Además, la temperatura máxima y la velocidad de cambio de temperatura también afectan la resistencia térmica. En un caso real, un horno con un ciclo térmico muy frecuente sufrió un fallo temprano del revestimiento de ladrillos refractarios. Al analizar los datos de medición, se encontró que la frecuencia de los ciclos térmicos era el principal factor que causó la falla. En comparación, un horno con un ciclo térmico más lento y controlado mostró una mejor resistencia del revestimiento. Los datos indican que reducir la frecuencia de los ciclos térmicos en un 20% puede aumentar la vida útil del revestimiento en un 15%.

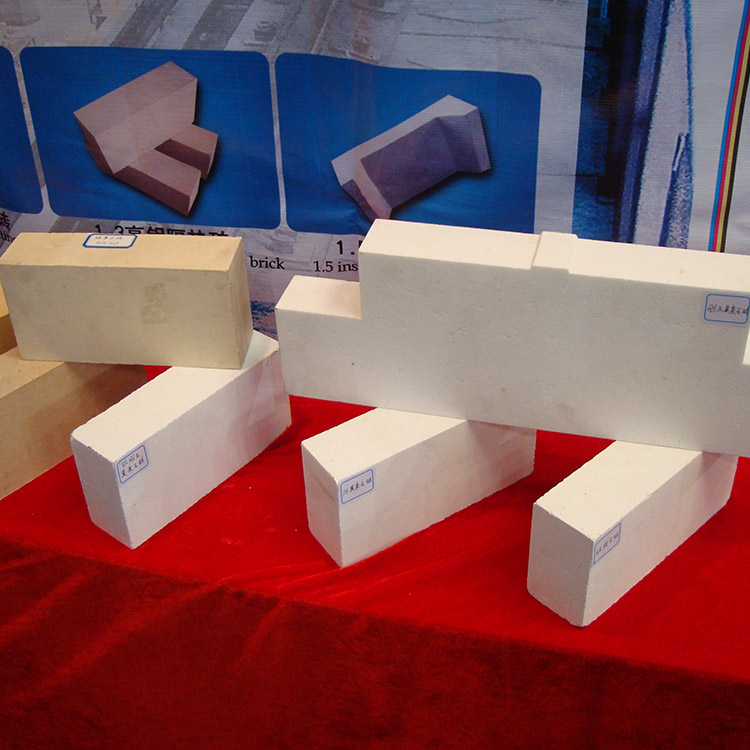

Para mejorar la resistencia térmica de los ladrillos refractarios en el proceso de apagado de coque seco, es necesario optimizar todo el proceso desde la selección de materiales hasta la instalación. En la selección de materiales, se deben considerar detenidamente los factores mencionados anteriormente y elegir la mejor combinación de materia prima, estructura microscópica y proceso de fabricación. En la instalación, se deben seguir las mejores prácticas para garantizar una instalación adecuada y una integración perfecta con el sistema de apagado de coque seco. Por ejemplo, una instalación incorrecta puede causar tensiones internas en el ladrillo refractario, lo que aumenta la posibilidad de fallo térmico.

Elegir los ladrillos refractarios adecuados no es solo una compra, sino una inversión para un funcionamiento estable a largo plazo. ¿Está listo para optimizar la selección y la instalación de los ladrillos refractarios en su sistema de apagado de coque seco? Visite https://firebrickes.com/es/products/high-alumina-mullite-refractory-bricks-are-used-in-dry-quenching-systems.-they-offer-excellent-thermal-shock-resistance-and-acidic-slag-corrosion-protection-making-them-suitable-for-high-temperature-kilns-in-the-steel-cement-and-glass-industries..html?Marketing=CAT para obtener más información.

¿Tiene alguna pregunta sobre la selección de ladrillos refractarios para el apagado de coque seco? ¡No dude en contactarnos!