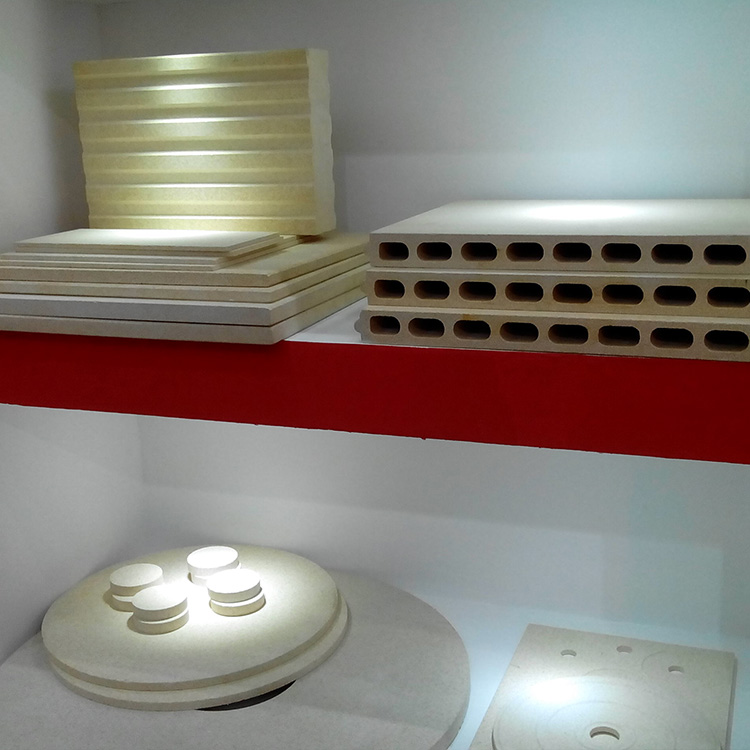

En la industria del refresco, la cokería o la refinación de petróleo, la elección del ladrillo refractario no es solo una decisión técnica: es una inversión estratégica. Los ladrillos de alúmina alta (Al₂O₃) con un contenido específico —entre el 30% y el 46%— ofrecen una relación única entre resistencia térmica, durabilidad y costo operativo. ¿Por qué? Porque aquí no se trata de "más alúmina = mejor", sino de precisión.

Según estudios de laboratorio realizados por el Instituto Tecnológico de Cerámica Industrial (ITCI), los ladrillos con un 30-35% de Al₂O₃ muestran una resistencia a la abrasión similar a los de arcilla común, pero su capacidad de soportar ciclos térmicos (thermal shock) mejora un 42%. A medida que subimos a 40-46%, la vida útil del horno puede extenderse hasta un 60% más, según datos reales de una planta siderúrgica en México.

| Contenido de Al₂O₃ | Resistencia térmica (°C) | Tasa de desprendimiento (%/año) | Costo total de ciclo de vida |

|---|---|---|---|

| 30–35% | 1500–1600 | 12–15% | Moderado |

| 40–46% | 1700–1850 | 3–6% | Bajo (menos mantenimiento) |

Imagina esto: una fábrica de cemento en Chile cambió sus ladrillos de 30% a 42% de Al₂O₃. En solo 18 meses, redujo los tiempos de parada por reparaciones en un 52% y ahorró cerca de USD $45,000 anuales en piezas de repuesto y mano de obra. Este no es un caso aislado. Es la regla, si eliges bien.

¡Aquí está el error más común! Un exceso de alúmina puede hacer que el material sea frágil bajo choque térmico repentino —como ocurre en hornos de acero donde la temperatura varía rápidamente. Además, los costos de producción aumentan exponencialmente sin ganancia real en rendimiento. Como dice un ingeniero de procesos en Colombia: “No necesitas un Ferrari para ir a la panadería.”

La clave está en emparejar la composición con la aplicación específica. Para hornos de cemento o calderas de vapor, un 40-44% es ideal. Para hornos de coquización o destilación, un 42-46% maximiza la vida útil sin sacrificar seguridad.

Si estás evaluando opciones para tu planta, pregunta primero: ¿Cuál es la temperatura máxima de operación? ¿Qué tipo de carga química hay (ácidos, metales pesados)? ¿Y cuánto tiempo puedes permitirte parar la línea para mantenimiento?

Con la información correcta, puedes evitar errores caros. Y con la solución adecuada, puedes transformar tu proceso industrial en una operación más segura, más rentable y más sostenible.

Descubre cómo nuestros ladrillos refractarios con control preciso de Al₂O₃ (30%-46%) han ayudado a más de 200 plantas industriales en América Latina y Europa.

Solicita tu análisis gratuito de selección de materiales →