En el sistema de extinción de coke seco, la resistencia térmica de los ladrillos refractarios es un factor crucial que determina la vida útil del revestimiento interno y la estabilidad operativa. Un ladrillo refractario de alta calidad puede reducir el riesgo de paradas no planificadas de los hornos, lo que representa un ahorro significativo en costos de producción y mantenimiento.

Existen cuatro factores principales que afectan la resistencia térmica de los ladrillos refractarios de alto aluminio mullita. El primero es la proporción de materias primas, específicamente la relación entre mullita y corindón. Un adecuado ajuste de esta proporción puede mejorar la resistencia térmica del ladrillo. Por ejemplo, un ladrillo con una proporción óptima de mullita y corindón puede soportar hasta 500 ciclos térmicos antes de mostrar signos de deterioro, mientras que un ladrillo con una proporción no adecuada puede fallar después de solo 200 ciclos térmicos.

El segundo factor es el diseño de la estructura microscópica, incluyendo la distribución de poros y la fuerza de las fronteras de grano. Una estructura microscópica bien diseñada puede absorber mejor las tensiones térmicas y reducir la propagación de grietas. Por ejemplo, un ladrillo con una distribución uniforme de poros y fuertes fronteras de grano puede tener una mejor resistencia a la exfoliación, con una tasa de exfoliación de menos del 10% después de 300 ciclos térmicos, en comparación con un ladrillo con una estructura microscópica deficiente que puede tener una tasa de exfoliación del 30% o más.

El control del proceso de sinterización, incluyendo el gradiente de temperatura y el tiempo de mantenimiento, también es esencial. Un proceso de sinterización bien controlado puede garantizar una estructura densa y homogénea del ladrillo, lo que mejora su resistencia térmica. Por ejemplo, un ladrillo sinterizado a una temperatura óptima y con un tiempo de mantenimiento adecuado puede tener una mejor resistencia a la erosión térmica.

Finalmente, el ambiente de servicio, especialmente la frecuencia de los ciclos térmicos, tiene un gran impacto en la resistencia térmica del ladrillo. En un entorno con ciclos térmicos frecuentes, el ladrillo estará sometido a mayores tensiones térmicas y, por lo tanto, es más probable que falle. Por lo tanto, es importante elegir un ladrillo refractario adecuado según el ambiente de servicio específico.

A través de casos reales en entornos de producción, se puede observar claramente las diferencias en el rendimiento de diferentes formulaciones de ladrillos refractarios. En un estudio realizado en una planta siderúrgica, se instalaron ladrillos refractarios de diferentes formulaciones en un horno de extinción de coke seco. Después de un período de tiempo, se encontró que los ladrillos refractarios con una proporción óptima de materias primas, una estructura microscópica adecuada y un proceso de sinterización bien controlado tenían una vida útil significativamente más larga y una menor tasa de falla.

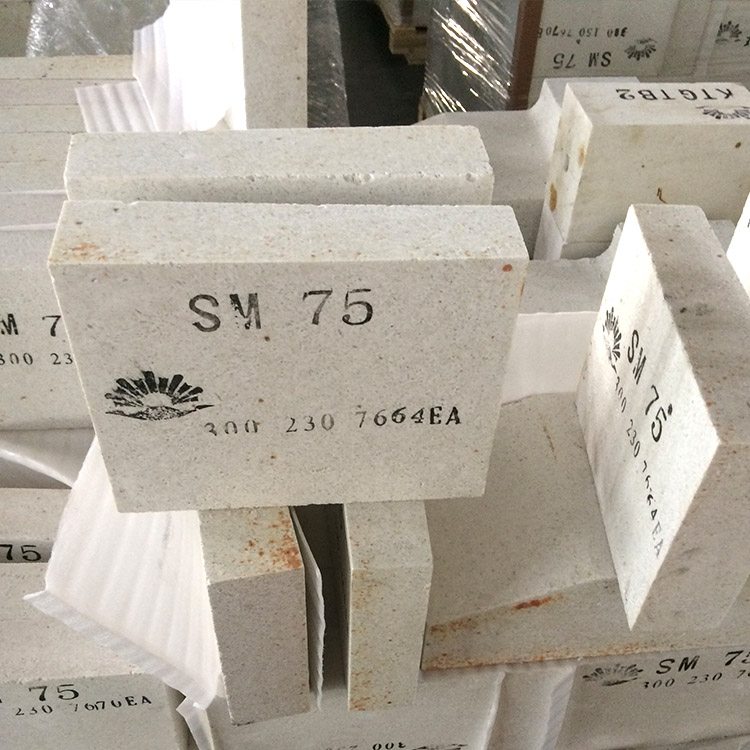

Para seleccionar y utilizar de manera efectiva los ladrillos refractarios en el sistema de extinción de coke seco, se recomienda considerar los siguientes aspectos. En primer lugar, seleccione un provedor confiable que ofrezca ladrillos refractarios de alta calidad, como aquellos con una base de mullita de alta calidad y un proceso de control de temperatura preciso. En segundo lugar, realice una inspección y una evaluación detalladas de los ladrillos refractarios antes de la instalación para garantizar su calidad. Además, durante la operación, monitorice regularmente el estado de los ladrillos refractarios y realice los ajustes y el mantenimiento necesarios.

¿Está buscando mejorar la resistencia térmica de los ladrillos refractarios en su sistema de extinción de coke seco? Descubra nuestros ladrillos refractarios de alta calidad y optimice su proceso de producción hoy mismo.