En la industria siderúrgica, las condiciones extremas de alta temperatura y cambios térmicos repentinos representan un desafío crítico para la integridad de los refractarios. Los ladrillos refractarios en los hornos enfrentan estrés térmico y mecánico que afectan su vida útil y desempeño operacional. Este análisis técnico desglosa los indicadores clave de desempeño que deben considerarse para asegurar resistencia y durabilidad, junto con recomendaciones de selección basadas en evidencias y estándares industriales.

Para mitigar el impacto de rápidos cambios de temperatura, ciertos parámetros técnicos resultan fundamentales:

| Indicador | Definición | Valores Recomendados (Ejemplo) |

|---|---|---|

| Resistencia al frío | Capacidad para soportar tensiones térmicas al descender la temperatura abruptamente | ≥ 25 MPa |

| Temperatura máxima de ablandamiento bajo carga | Punto en que el ladrillo pierde rigidez bajo presión térmica | > 1600 °C |

| Resistencia al creep (deformación lenta) | Capacidad para resistir deformaciones bajo carga a altas temperaturas | ≤ 0.05% a 1500 °C en 100 h |

| Resistencia a choques térmicos | Capacidad para soportar ciclos repetidos de calentamiento y enfriamiento sin fisuras | ≥ 80 ciclos sin fractura |

La alineación de estos indicadores con las condiciones reales de operación directamente influye en la longevidad de la refractaria y la eficiencia del horno.

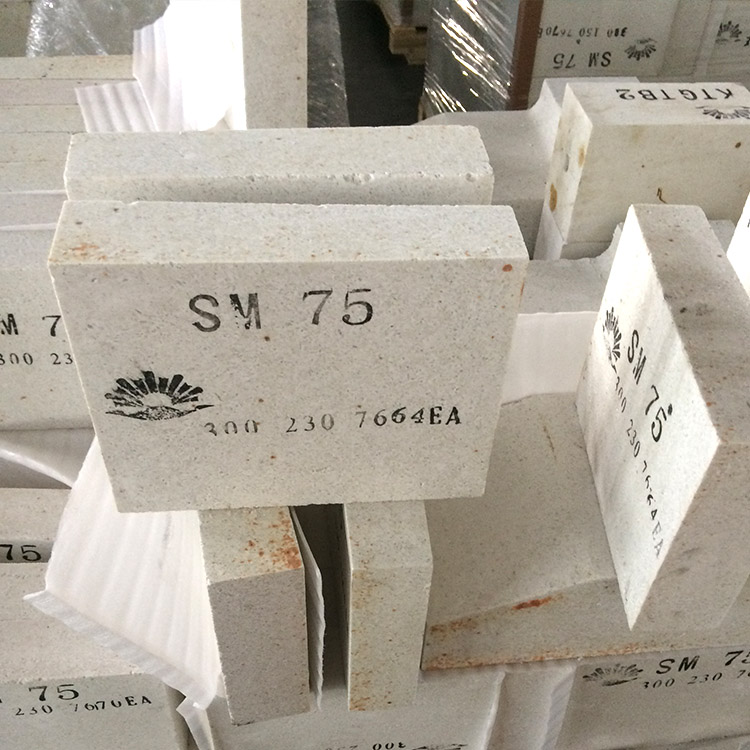

Los hornos en plantas siderúrgicas operan frecuentemente en ciclos acelerados que impulsan repentinos cambios térmicos. En estas condiciones, la selección del material refractario debe considerar no solo la composición química, sino también la microestructura interna y la calidad del proceso de fabricación.

Investigaciones de campo indican que los ladrillos a base de corindón modificado y mullita presentan alta resistencia al choque térmico y menor tasa de desgaste comparados con materiales tradicionales de alúmina-sílice. Particularmente, los ladrillos de cromo-sílice con alta densidad alcanzan temperaturas de ablandamiento superiores a 1650 °C y resistencia al creep inferior al 0.04% después de 120 horas a 1500 °C bajo carga.

Más allá de la selección del material, el proceso de fabricación tiene un impacto determinante en las propiedades térmicas y mecánicas:

Implementar estos controles puede aumentar en un 15-25% la vida útil del ladrillo bajo ciclos repetidos de rápido calentamiento y enfriamiento, según datos de pruebas internas certificadas según la norma ASTM C133.

Una selección adecuada y optimizada no solo reduce costos por paradas y mantenimiento, sino que mejora la eficiencia energética y la seguridad del proceso. Entre los beneficios evidenciados por plantas líderes que aplicaron estos criterios están:

La integración entre ingenieros de materiales, operadores y proveedores para un correcto planteamiento técnico es clave para maximizar estos beneficios.

Los fabricantes y usuarios deben referirse a normas internacionales como ISO 1927 y ASTM C133 para garantizar la calidad y homologación de los ensayos, especialmente en resistencia al choque térmico y propiedades mecánicas. Implementar protocolos de monitoreo in situ permite control continuo del estado refractario y planificación predictiva de mantenimiento.

¿Desea conocer más sobre estándares internacionales para la evaluación de resistencia al choque térmico?