Si estás operando un sistema de enfriamiento seco en una planta siderúrgica, probablemente ya te hayas encontrado con esta pregunta incómoda: ¿por qué el horno se rompe cuando baja la temperatura?

La causa no es solo el mal diseño del refractario — es una señal de que los materiales que usas no resisten adecuadamente los ciclos térmicos extremos. Según datos de la industria, hasta el 40% de las fallas en hornos de enfriamiento seco ocurren por daño térmico acumulado, no por desgaste mecánico.

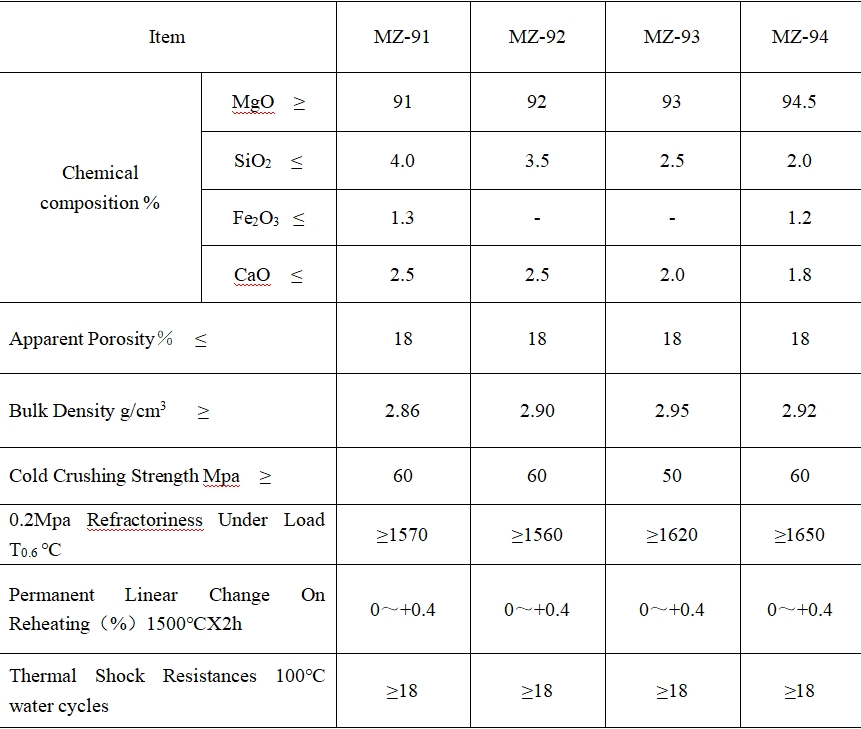

Una trampa común que muchos ingenieros cometen es centrarse exclusivamente en el temperatura de ablandamiento bajo carga (como el valor típico de 1650°C para ladrillos de mullita-alumina). Pero esto no indica si el material puede soportar cambios bruscos de temperatura. En realidad, el factor clave es la resistencia al choque térmico.

“En nuestro caso, después de usar ladrillos de mullita-alumina con prueba de choque térmico ΔT=850°C, vimos que las grietas aparecían mucho más tarde — incluso después de 6 meses sin mantenimiento.” — Ingeniero Senior, Acero S.A.

Esto es exactamente lo que descubrió un equipo de ingeniería en una planta de acero en México: tras cambiar su refractario tradicional por uno certificado con prueba de choque térmico realista, redujeron sus paradas forzadas en un 67% durante seis meses consecutivos.

El diagnóstico temprano es posible gracias a la termografía infrarroja. Esta técnica permite identificar zonas locales con temperaturas anormalmente altas (hasta +150°C sobre el promedio) antes de que aparezcan grietas visibles.

Un estudio realizado por la Universidad Tecnológica de Monterrey mostró que con este método, puedes detectar hasta un 80% de los daños potenciales en menos de 2 horas de inspección, frente a los 3-5 días que requiere la inspección manual tradicional.

¿Quieres saber cómo aplicarlo en tu planta? Te invitamos a descargar nuestra guía práctica:

Incluye checklist de inspección, protocolo de termografía y ejemplos reales de casos exitosos.

Accede ahora →Recuerda: la prevención no es opcional — es la diferencia entre mantener producción estable o enfrentar costosas paradas técnicas.