En la industria siderúrgica, el desgaste del revestimiento refractario no es solo un problema técnico — es una amenaza directa a la eficiencia operativa y la rentabilidad. Las temperaturas extremas y los ciclos rápidos de calentamiento y enfriamiento generan estrés térmico que provoca grietas, fisuración y colapso prematuro del ladrillo refractario.

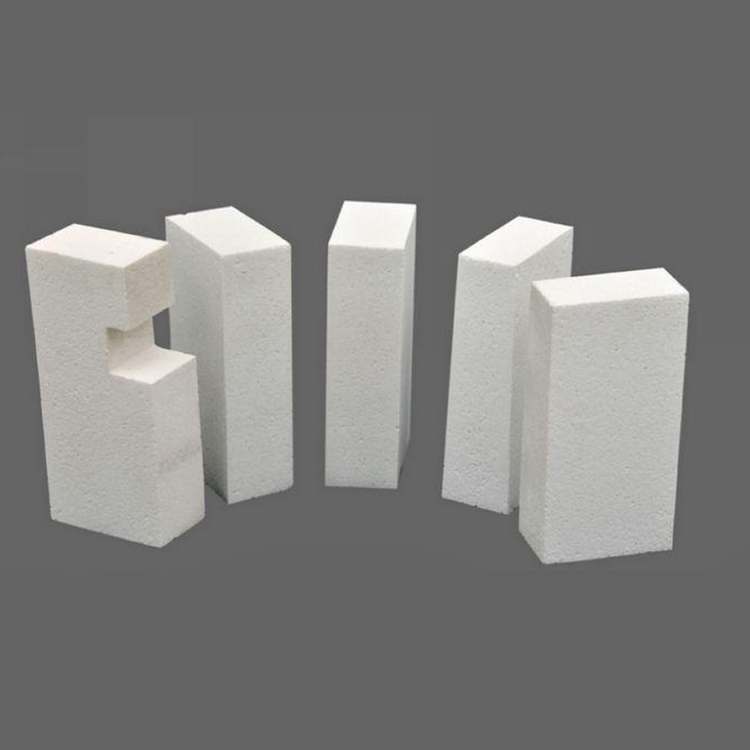

Los ladrillos de alúmina (Al₂O₃ ≥ 75%) han sido estándar durante décadas. Pero su baja resistencia térmica — especialmente frente a cambios bruscos de temperatura — los hace vulnerables. Estudios de campo muestran que, en hornos de convertidor (BOF) o eléctrico (EAF), estos ladrillos suelen durar entre 800–1,200 horas antes de necesitar reemplazo, con paradas programadas cada 3–4 semanas.

| Parámetro | Ladrillo de Alúmina | Ladrillo de Rodocrosita |

|---|---|---|

| Resistencia a choque térmico (ΔT = 800°C) | 2–3 veces | ≥ 10 veces |

| Temperatura de ablandamiento bajo carga | 1,500–1,550°C | 1,650–1,700°C |

| Vida útil promedio (horas) | 900 h | 1,260 h (+40%) |

Estos datos provienen de un estudio realizado en tres plantas siderúrgicas europeas (2022–2024), donde se comparó el rendimiento real de ambos materiales bajo condiciones similares de operación. El aumento del 40% en la vida útil del ladrillo de rodocrosita no solo reduce costos de mantenimiento, sino que también mejora la disponibilidad del horno — un factor crítico para las empresas que operan bajo contrato de producción por tonelada.

La clave está en su estructura microscópica. A diferencia del alúmina, que cristaliza en fases frágiles bajo estrés térmico, la rodocrosita (Al₂SiO₅) se transforma gradualmente durante el calentamiento, absorbiendo energía térmica sin fracturarse. Esta propiedad se mide mediante pruebas de resistencia a choque térmico según normas ASTM C1713, que evalúan cuántas veces puede soportar un cambio abrupto de temperatura (de 25°C a 800°C) antes de romperse.

Además, el proceso de fabricación — especialmente el control de porosidad y la sinterización controlada — influye directamente en la estabilidad mecánica a largo plazo. En este sentido, los fabricantes líderes (como los que exportan a América Latina y Medio Oriente) utilizan tecnología de prensado isostático para garantizar uniformidad en la densidad del producto final.

No se trata solo de precio. Se trata de valor total de ciclo de vida. Si tu planta opera con frecuentes arranques y paradas, si ya enfrenta paradas no planificadas por fallo del revestimiento, o si buscas reducir la huella de carbono asociada al reemplazo constante de ladrillos… entonces el ladrillo de rodocrosita no es una opción, es una necesidad técnica.

¿Quieres saber cómo aplicar esta tecnología en tu caso específico? Descubre cómo evaluamos la resistencia térmica de nuestros refractarios.