En la industria de los materiales refractarios, la estabilidad del contenido de Al₂O₃ en los ladrillos de arcilla refractaria es de vital importancia. El óxido de aluminio (Al₂O₃) es un componente clave que afecta directamente la resistencia a la temperatura y la seguridad de los materiales refractarios. Un contenido estable de Al₂O₃ garantiza que los ladrillos de arcilla refractaria mantengan sus propiedades físicas y químicas en entornos de alta temperatura.

Según la norma internacional de materiales refractarios, un ladrillo de arcilla refractaria con un contenido estable de Al₂O₃ tiene una mejor resistencia a la temperatura, lo que significa que puede soportar temperaturas de hasta 1700°C sin perder su integridad estructural. Esto es fundamental para la seguridad del revestimiento de los hornos en la industria siderúrgica y la industria del cemento.

Como se mencionó anteriormente, estos ladrillos pueden soportar temperaturas extremas de hasta 1700°C. Esto los hace ideales para aplicaciones en hornos de acero y hornos de cemento, donde las temperaturas pueden alcanzar niveles muy altos.

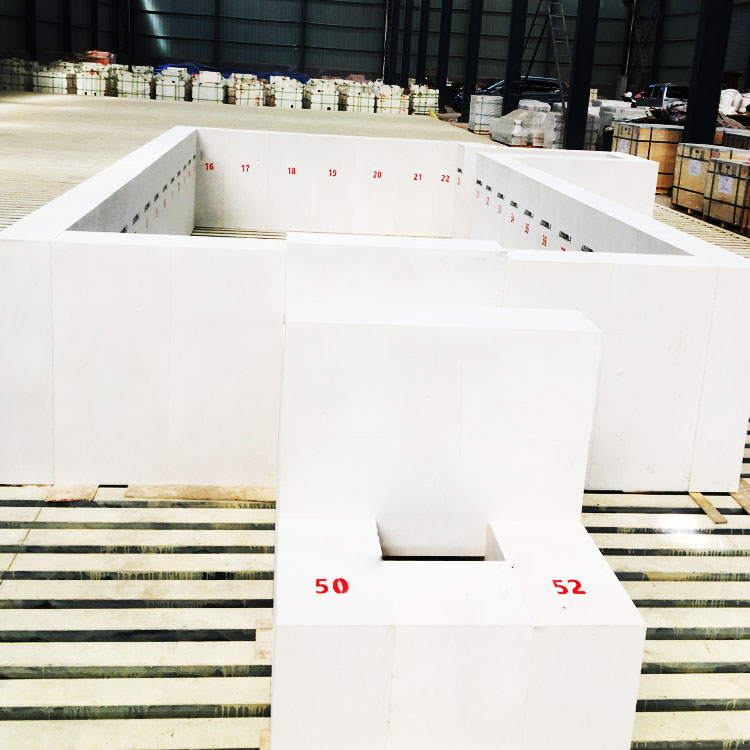

La alta densidad y la estructura compacta de los ladrillos de arcilla refractaria de alta aluminio les confieren una excelente resistencia al desgaste. En entornos industriales donde hay un flujo continuo de materiales abrasivos, estos ladrillos pueden mantener su integridad y rendimiento durante un período más largo.

Los ladrillos de arcilla refractaria de alta aluminio tienen una naturaleza ácido-débil, lo que significa que reaccionan menos con los materiales ácidos y básicos en el horno. Esto reduce la corrosión química y prolonga la vida útil del revestimiento del horno.

Estos ladrillos se fabrican de acuerdo con las normas internacionales de calidad, lo que garantiza su rendimiento y seguridad en aplicaciones industriales. Cumplen con estándares como ISO 9001, lo que demuestra su calidad y confiabilidad.

En la industria siderúrgica, los ladrillos de arcilla refractaria de alta aluminio se utilizan como revestimiento de hornos eléctricos y hornos de acero. Su resistencia a la alta temperatura y al desgaste reduce la frecuencia de reemplazo del revestimiento del horno, lo que aumenta la eficiencia operativa y reduce los costos de mantenimiento. Por ejemplo, en un horno siderúrgico de mediana escala, el uso de estos ladrillos puede reducir los costos de mantenimiento en un 30% y aumentar la producción en un 15%.

En la industria del cemento, los ladrillos de arcilla refractaria de alta aluminio se utilizan en hornos de cemento rotatorio. Su naturaleza ácido-débil reduce la reacción química con los materiales en el horno, lo que prolonga la vida útil del revestimiento del horno y mejora la calidad del cemento producido. Un estudio mostró que el uso de estos ladrillos en un horno de cemento puede aumentar la vida útil del revestimiento en un 50%.

Para los compradores y decision - tomadores técnicos, es esencial evaluar adecuadamente los materiales refractarios. Algunos indicadores clave incluyen el contenido de Al₂O₃, la resistencia a la temperatura, la resistencia al desgaste y la compatibilidad química. Además, es importante considerar la reputación del fabricante y la conformidad con las normas internacionales.

Para controlar los riesgos, se recomienda realizar pruebas de laboratorio antes de la compra y establecer un plan de mantenimiento regular para los materiales refractarios instalados. Esto ayudará a garantizar la seguridad y la eficiencia operativa de las instalaciones industriales.

Descubra más sobre nuestros ladrillos de arcilla refractaria de alta aluminio