En el sector siderúrgico, los hornos de fundición a alta temperatura se enfrentan a cambios frecuentes de temperatura. Estas condiciones extremas afectan gravemente la vida útil de los revestimientos de los hornos. Los ladrillos de alta aluminia tradicionales, por ejemplo, a menudo sufren daños debido a su baja resistencia térmica, lo que reduce la vida útil del revestimiento del horno y aumenta el riesgo de paradas de producción.

Para entender mejor la magnitud del problema, veamos algunos datos. En una fábrica de acero anónima, se observó que con los ladrillos de alta aluminia tradicionales, el revestimiento del horno necesitaba ser reemplazado cada 6 meses en promedio. Además, se registraban aproximadamente 3 paradas de producción no planificadas al año debido a problemas de resistencia térmica del revestimiento.

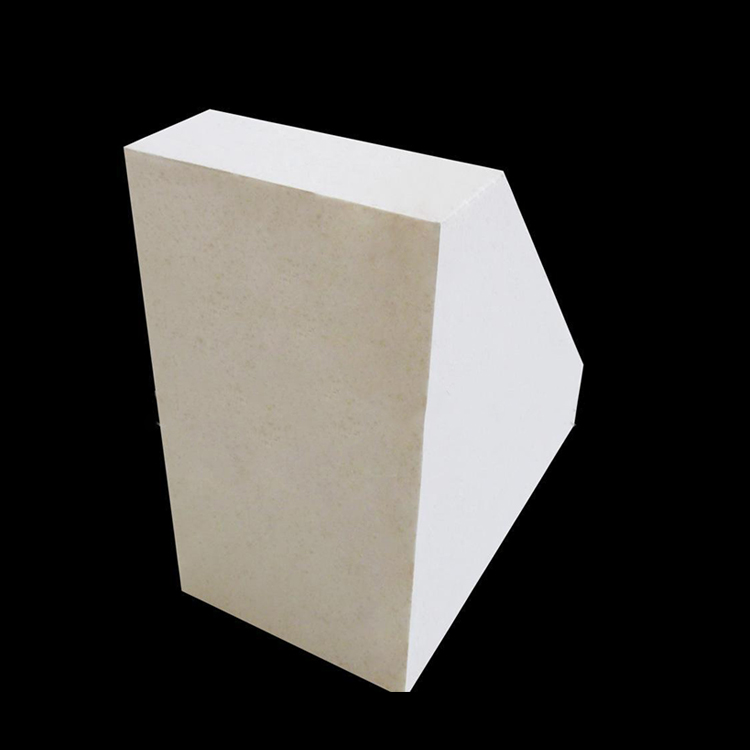

Los ladrillos de andalusita presentan una resistencia a la compresión en frío significativamente mayor que los ladrillos de alta aluminia. Esta propiedad les permite soportar cargas pesadas sin deformarse, lo que es esencial en los hornos de fundición donde se someten a altas presiones.

La temperatura de ablandamiento a carga de los ladrillos de andalusita es más alta. Esto significa que pueden mantener su forma y resistencia incluso a temperaturas extremadamente altas, lo que es crucial en los procesos de fundición a alta temperatura.

Los ladrillos de andalusita tienen una mejor resistencia a la fluencia, lo que significa que se deforman menos con el tiempo bajo cargas constantes. Esto contribuye a una mayor estabilidad del revestimiento del horno.

Quizás la ventaja más importante de los ladrillos de andalusita es su alta resistencia térmica. Pueden soportar cambios rápidos de temperatura sin sufrir grietas o daños, lo que los hace ideales para los hornos de fundición con cambios frecuentes de temperatura.

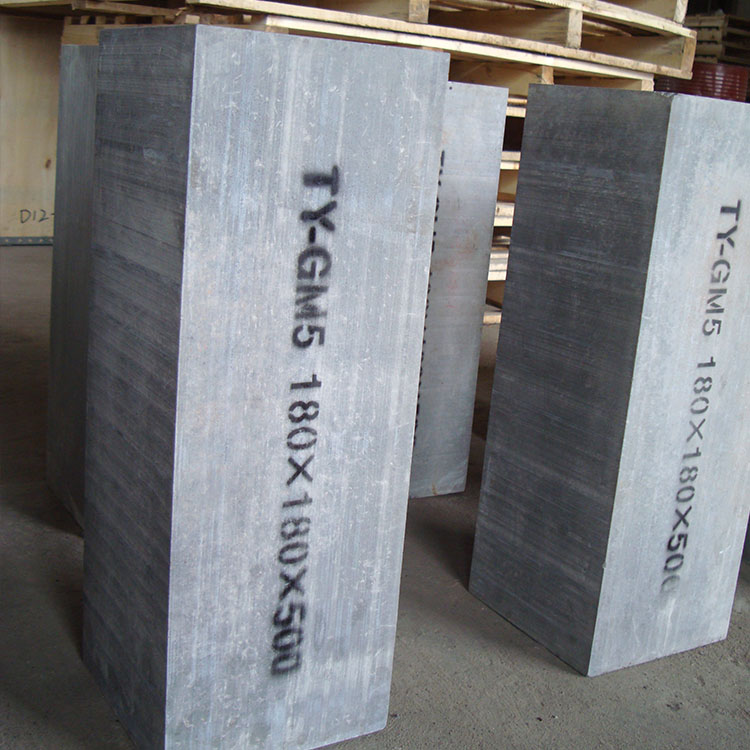

El proceso de fabricación de los ladrillos de andalusita juega un papel crucial en sus propiedades finales. La proporción de materias primas y el régimen de cocción son dos factores clave.

En cuanto a la proporción de materias primas, una mezcla adecuada de andalusita y otros materiales puede optimizar la resistencia a la compresión en frío y la resistencia térmica. Por otro lado, el régimen de cocción, incluyendo la temperatura y la duración del proceso, afecta directamente la densidad y la estructura interna de los ladrillos, lo que a su vez influye en sus propiedades físicas y químicas.

Al reemplazar los ladrillos de alta aluminia tradicionales con ladrillos de andalusita, las empresas siderúrgicas pueden obtener numerosos beneficios.

En primer lugar, la frecuencia de paradas de producción se reduce significativamente. En la misma fábrica de acero anónima mencionada anteriormente, después de reemplazar los ladrillos de alta aluminia con ladrillos de andalusita, la vida útil del revestimiento del horno se extendió a 8 meses en promedio, y las paradas de producción no planificadas se redujeron a solo 1 al año.

En segundo lugar, el ciclo de mantenimiento se prolonga. Esto significa que las empresas pueden ahorrar en costos de mantenimiento y mano de obra.

Por último, la eficiencia energética se mejora. Debido a la mejor resistencia térmica de los ladrillos de andalusita, se reduce la pérdida de calor en el horno, lo que resulta en un menor consumo de energía.

Si está considerando reemplazar los ladrillos de alta aluminia con ladrillos de andalusita, aquí hay algunas sugerencias:

En resumen, los ladrillos de andalusita son una excelente alternativa para los hornos de fundición a alta temperatura en el sector siderúrgico. Su alta resistencia térmica y otras propiedades físicas superiores les permiten ofrecer una vida útil más larga y una mayor estabilidad al revestimiento del horno. Si desea mejorar la eficiencia operativa y reducir los costos en su empresa siderúrgica, ¡no dude en explorar la posibilidad de adoptar los ladrillos de andalusita! Haga clic aquí para obtener más información.