En las plantas siderúrgicas, el sistema de extinción de coque seco es un componente crucial. Sin embargo, los ladrillos refractarios en este sistema están expuestos a impactos térmicos frecuentes, lo que puede causar problemas graves como descascarillado y grietas. Un caso típico en una planta siderúrgica muestra cómo la baja resistencia térmica de los ladrillos refractarios puede llevar a paradas no planificadas del horno, lo que no solo aumenta los costos operativos, sino que también plantea riesgos para la seguridad.

La proporción de mullita y corindón en los ladrillos refractarios de aluminomullita es esencial. Un adecuado balance entre estos dos materiales puede mejorar significativamente la resistencia térmica. Por ejemplo, un aumento en la proporción de mullita puede aumentar la estabilidad térmica del material.

La distribución de poros y la fuerza de los límites de grano son dos aspectos importantes. Una distribución adecuada de poros puede absorber la tensión térmica, mientras que una fuerza de límites de grano fuerte puede prevenir la propagación de grietas. Por ejemplo, un ladrillo refractario con una estructura de poros uniforme y una fuerte unión de límites de grano tendrá una mejor resistencia térmica.

La velocidad de calentamiento y el tiempo de mantenimiento de temperatura son cruciales. Un aumento lento de la temperatura y un tiempo de mantenimiento adecuado pueden garantizar una mejor cristalización y una estructura más estable. Por ejemplo, un aumento de temperatura controlado de 900°C a 1150°C a una velocidad de 5°C/min y un tiempo de mantenimiento de 3 horas puede mejorar la resistencia térmica del material.

La frecuencia de ciclos térmicos en el entorno de servicio también afecta la resistencia térmica. Un mayor número de ciclos térmicos puede acelerar la degradación del material. Por ejemplo, en un sistema de extinción de coque seco con una alta frecuencia de ciclos térmicos, los ladrillos refractarios deben tener una mejor resistencia térmica.

Al comparar diferentes fórmulas y procesos de fabricación, se encontró que hay diferencias significativas en la resistencia térmica. Por ejemplo, en un ensayo de ciclos térmicos, un ladrillo refractario con una fórmula optimizada de materiales de origen y un proceso de sinterización controlado pudo soportar más de 100 ciclos térmicos, mientras que un ladrillo refractario con una fórmula estándar solo pudo soportar alrededor de 50 ciclos térmicos. Además, la superficie de descascarillado del ladrillo refractario optimizado fue significativamente menor.

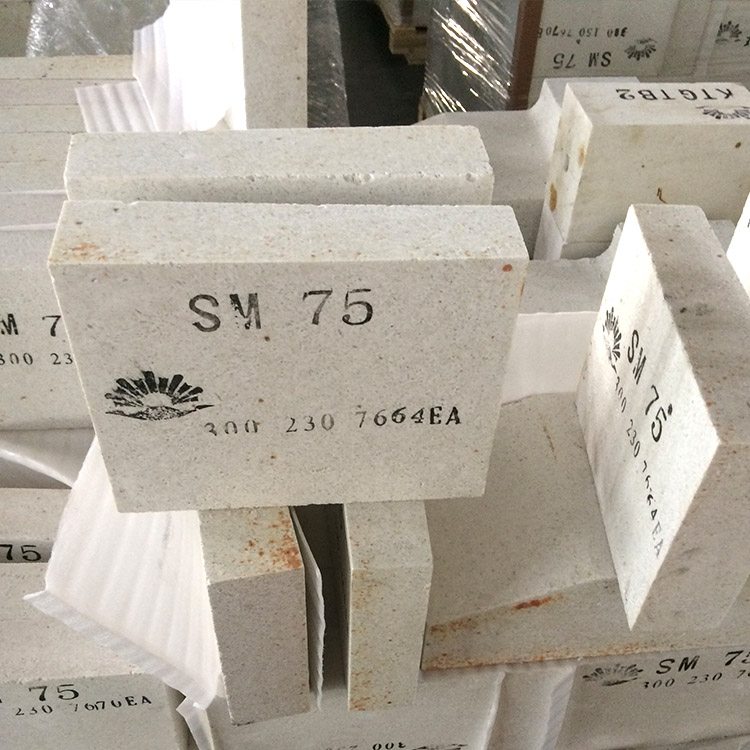

Para mejorar la resistencia térmica de los ladrillos refractarios, se deben considerar todos los aspectos desde la selección de materiales hasta la instalación. En la selección de materiales, se deben elegir materiales de alta calidad y una proporción adecuada. En el proceso de fabricación, se deben controlar estrictamente la velocidad de calentamiento, el tiempo de mantenimiento de temperatura y otros parámetros. Durante la instalación, se deben seguir las normas y procedimientos adecuados para garantizar una instalación correcta.

Mejorar la resistencia térmica de los ladrillos refractarios es esencial para la industria siderúrgica. Al controlar los factores clave y adoptar estrategias de optimización de todo el proceso, se puede reducir el riesgo de paradas no planificadas del horno y prolongar la vida útil de los revestimientos de los hornos. ¿Qué tipo de daño por choque térmico ha experimentado en su planta? ¡Comparte tus experiencias en los comentarios!

Descubre más sobre ladrillos refractarios de alta resistencia térmica