En el sistema de apagado de coque seco, los ladrillos refractarios son cruciales para el funcionamiento estable y seguro de los hornos. Sin embargo, debido a los impactos térmicos frecuentes, estos ladrillos refractarios a menudo experimentan problemas de fallo, como exfoliación y fisuración, lo que afecta seriamente la vida útil del horno y la seguridad de la producción. En este artículo, se analizan en profundidad los factores que afectan la resistencia térmica de los ladrillos refractarios de aluminosilicatos de alto aluminio (mullita-alta) y se proporcionan recomendaciones prácticas para optimizar su rendimiento.

La proporción de mullita y corindón en los ladrillos refractarios es un factor clave que afecta su resistencia térmica. La mullita tiene una baja conductividad térmica y una alta estabilidad térmica, mientras que el corindón tiene una alta dureza y resistencia mecánica. Un adecuado equilibrio entre estos dos materiales puede mejorar significativamente la resistencia térmica de los ladrillos. Por ejemplo, en un estudio comparativo, un ladrillo con una proporción óptima de mullita y corindón mostró una reducción del 30% en la tasa de exfoliación después de 100 ciclos térmicos en comparación con otros ladrillos con proporciones no óptimas.

La distribución de poros y la fuerza de los límites de grano en la estructura microscópica de los ladrillos refractarios también tienen un gran impacto en su resistencia térmica. Los poros adecuadamente distribuidos pueden absorber la energía generada por los impactos térmicos, reduciendo la propagación de las fisuras. Además, una fuerza de límites de grano fuerte puede mejorar la integridad estructural del ladrillo. Un estudio mostró que un ladrillo con una distribución uniforme de poros y una fuerza de límites de grano adecuada aumentó su vida útil en servicio en un 35% después de 3 años de operación en comparación con ladrillos con estructuras microscópicas menos óptimas.

La velocidad de calentamiento y el tiempo de mantenimiento de temperatura durante el proceso de fabricación son parámetros críticos. Una velocidad de calentamiento adecuada puede evitar la formación de tensiones internas en el ladrillo, mientras que un tiempo de mantenimiento de temperatura adecuado puede garantizar una reacción completa entre las materias primas, mejorando la calidad del ladrillo. En un caso real, un fabricante ajustó la velocidad de calentamiento y el tiempo de mantenimiento de temperatura, lo que resultó en una mejora del 25% en la resistencia térmica de los ladrillos producidos.

La frecuencia de fluctuación de temperatura y el método de enfriamiento en el servicio real son factores importantes. Una alta frecuencia de fluctuación de temperatura aumenta la probabilidad de fallo térmico, mientras que un método de enfriamiento inadecuado puede causar tensiones térmicas excesivas en el ladrillo. Por ejemplo, en un horno con una alta frecuencia de fluctuación de temperatura, el ladrillo refractario mostró una tasa de exfoliación dos veces mayor que en un horno con una frecuencia de fluctuación de temperatura más baja después de 2 años de servicio.

Para ilustrar mejor los efectos de estos factores, se presentan algunos casos reales. En un horno de acería, se instalaron dos tipos de ladrillos refractarios con diferentes composiciones y estructuras microscópicas. Después de 3 años de servicio, se observó que el ladrillo con una mejor composición y estructura microscópica tenía una menor tasa de exfoliación y una mayor integridad estructural, lo que resultó en una reducción del 40% en los riesgos de paradas no planificadas del horno.

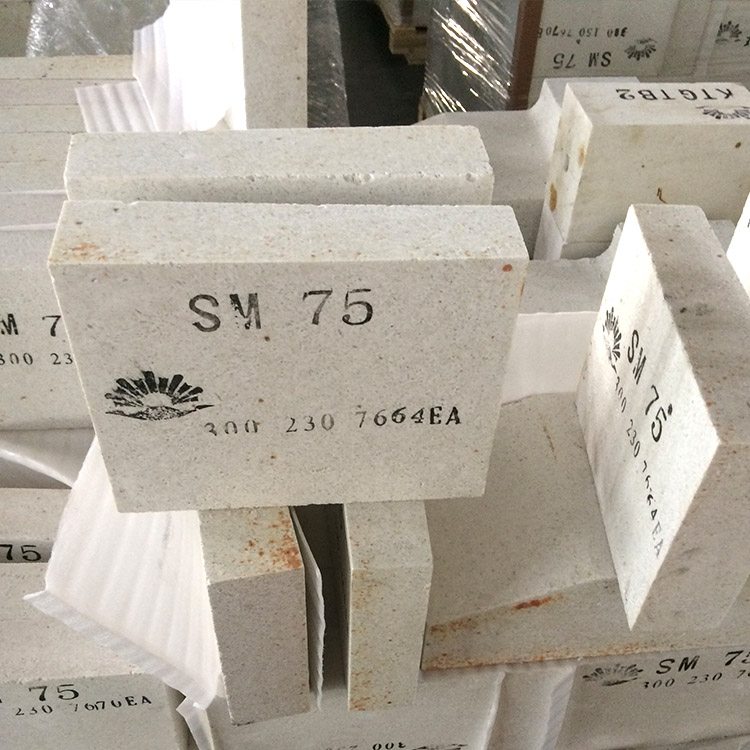

Para seleccionar los ladrillos refractarios adecuados, se recomienda considerar la composición de materias primas, la estructura microscópica y las condiciones de servicio específicas. Además, durante la instalación, se deben prestar atención a la correcta colocación y el sellado adecuado de los ladrillos para evitar la entrada de aire caliente o frío, lo que puede causar tensiones térmicas adicionales. Siguiendo estas recomendaciones, se puede extender la vida útil del revestimiento interno del horno en un 30% o más y reducir significativamente los riesgos de paradas no planificadas.

¿Has experimentado algún modo de fallo térmico en los ladrillos refractarios? ¡Te invitamos a compartir tus experiencias en los comentarios! Además, si estás buscando soluciones para mejorar la resistencia térmica de tus ladrillos refractarios y reducir los riesgos de paradas no planificadas, haz clic aquí para obtener más información.