Factores Clave en la Resistencia al Choque Térmico de Ladrillos Refractarios para Sistemas de Enfriamiento en Seco: Guía Técnica para Extender la Vida Útil del Recubrimiento en Acerías

19 12,2025

Conocimientos técnicos

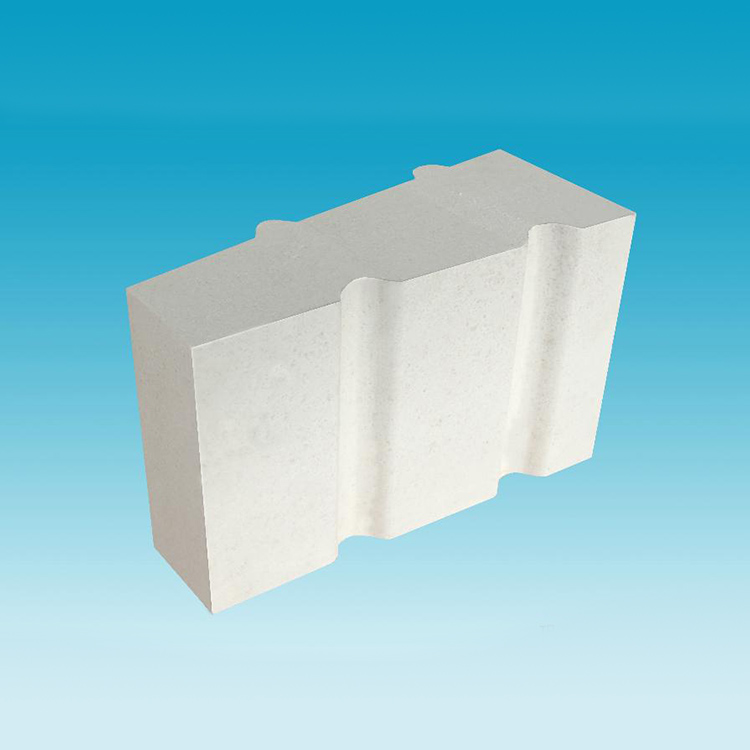

En los sistemas de enfriamiento en seco, los ladrillos refractarios sufren fallas como desprendimiento y fisuración debido a frecuentes choques térmicos, afectando considerablemente la vida útil del recubrimiento y la seguridad operativa. Este estudio analiza en profundidad cuatro factores críticos que influyen en la resistencia al choque térmico de ladrillos refractarios de mullita-alúmina: la proporción de materias primas (mullita/alúmina), el diseño microestructural (distribución de poros y resistencia de las interfaces cristalinas), el control del proceso de sinterización (velocidad de calentamiento y tiempo de mantenimiento de temperatura) y la frecuencia de ciclos térmicos en el entorno de servicio. Mediante casos reales comparativos, se evidencia cómo diferentes formulaciones afectan el desempeño, proporcionando a ingenieros metalúrgicos soluciones integrales desde la selección de materiales hasta la instalación, optimizando la capacidad contra choques térmicos, prolongando significativamente la vida útil de los hornos y reduciendo el riesgo de paros no planificados. Este artículo combina rigor técnico y aplicación práctica, constituyéndose en una guía esencial para mejorar la eficiencia del uso de materiales refractarios en la industria siderúrgica.

Factores Clave que Determinan la Resistencia al Choque Térmico de Ladrillos Refractarios en Sistemas de Enfriamiento en Seco

En la industria siderúrgica, la durabilidad del recubrimiento refractario en sistemas de enfriamiento en seco es crucial para garantizar la continuidad operativa y la seguridad del proceso. Los ladrillos refractarios, especialmente los de alta alúmina con contenido optimizado de mullita (morrásita), enfrentan desafíos significativos relacionados con el choque térmico, lo que provoca fallos como desprendimientos y grietas que acortan considerablemente la vida útil del horno.

1. Problemática: Impacto del Choque Térmico en la Producción Siderúrgica

Los paros no planificados provocados por daños en los recubrimientos refractarios pueden generar pérdidas millonarias. Por ejemplo, un horno piloto en un acero inoxidable del norte de España reportó un aumento del 35% en costos de mantenimiento tras un ciclo de 150 ciclos térmicos que causaron la formación de grietas significativas y desprendimiento de ladrillos. Estas incidencias subrayan la necesidad urgente de comprender y optimizar los factores técnicos que afectan la resistencia térmica y la estabilidad estructural de estos materiales.

2. Factores Fundamentales que Influencian la Resistencia al Choque Térmico

La resistencia al choque térmico en ladrillos refractarios de alta alúmina, como los que utilizan mullita y corindón, depende de una compleja interacción entre varios parámetros técnicos:

a. Proporción de Materias Primas: Relación Mullita/Corindón

Una adecuada relación entre mullita y corindón es crucial. Estudios han demostrado que una proporción de mullita entre 55% y 65% mejora la tenacidad y la capacidad de disipación térmica, mientras que un exceso de corindón puede aumentar la fragilidad, favoreciendo grietas bajo ciclos térmicos repetidos.

b. Diseño Microestructural: Distribución de Porosidad y Fuerza en Límites Cristalinos

Los ladrillos con porosidad controlada (~15%-20%) y límites cristalinos fuertes muestran mejor resistencia a la propagación de grietas. La porosidad homogénea actúa como amortiguador térmico, reduciendo tensiones internas durante cambios bruscos de temperatura.

c. Control del Proceso de Sinterizado: Velocidad de Calentamiento y Tiempo de Mantenimiento

La velocidad de campaña térmica y el tiempo de sinterizado afectan significativamente la densidad y cohesión del material. Una tasa de calentamiento controlada (<3 °C/min) y un tiempo de isoterma prolongado (8-12 horas) permiten microestructuras más densas y resistentes al choque térmico, evitando defectos internos.

d. Condiciones del Servicio: Frecuencia de Ciclos Térmicos

Los ciclos repetidos de calentamiento y enfriamiento aceleran la fatiga térmica. Un sistema operativo que soporta >300 ciclos térmicos sin daños visibles es considerado óptimo. Modificaciones en la operación que minimicen variaciones bruscas de temperatura pueden extender la vida útil del recubrimiento.

3. Evidencia Empírica: Comparativa en Condiciones de Operación Real

Un análisis realizado en tres tipos de formulaciones diferentes reveló que:

- La mezcla con una relación mullita/corindón de 60/40 mostró una reducción del 40% en el área de desprendimiento tras 250 ciclos térmicos.

- Los ladrillos con microestructura optimizada presentaron una reducción de 30% en la formación de grietas comparado con formulaciones estándar.

- El control de proceso de sinterizado sumó un incremento del 25% en resistencia mecánica frente a ciclos térmicos.

Estos datos validan la necesidad de una rigurosa selección y control de los factores claves para mejorar la vida útil del recubrimiento refractario, reduciendo riesgos de mantenimiento y paros no planificados.

4. Estrategias para la Optimización Integral del Sistema Refractario

Se recomienda implementar un protocolo multidisciplinario que contemple:

- Selección de Materias Primas: Optar por ladrillos con balance mullita/corindón optimizado según condiciones térmicas específicas.

- Control de Fabricación: Asegurar procesos de sinterizado certificados con control preciso de temperatura y tiempo.

- Instalación y Mantenimiento Preventivo: Supervisar la instalación para evitar tensiones mecánicas, monitorear ciclos térmicos y detectar deterioros de forma temprana.

- Monitoreo en Servicio: Usar sensores y pruebas no destructivas para evaluar la integridad del recubrimiento durante la operación.

¿Qué detalles observa usted en campo que podrían estar afectando la resistencia térmica de sus ladrillos refractarios?

Le invitamos a reflexionar sobre las condiciones de operación, fabricación e instalación que impactan su proceso. ¿Ha evaluado el efecto de los ciclos térmicos en su recubrimiento? ¿Considera que la microestructura de sus materiales suele ser homogénea y sólida? Compartir estas experiencias puede potenciar mejoras conjuntas.