Identificación y Prevención de Fallas por Choque Térmico en Refractarios de Alumina-Mullita en Sistemas de Apagado Seco

07 01,2026

Consejos de aplicación

Este artículo analiza en profundidad el rendimiento frente al choque térmico del refractario de mullita-alúmina en sistemas de apagado seco, examinando factores clave como la proporción de materias primas, diseño microestructural, parámetros de sinterización y condiciones de servicio. A través de comparaciones basadas en datos reales de casos industriales, se demuestra cómo diferentes formulaciones responden a ciclos térmicos abruptos. Se proponen recomendaciones prácticas para optimizar desde la selección de materiales hasta la instalación, ayudando a ingenieros metalúrgicos a identificar patrones de falla y prolongar la vida útil de los revestimientos, reduciendo tiempos no planificados de parada. Ideal para técnicos especializados que buscan soluciones efectivas contra el fallo térmico.

¿Sabías que el 68% de las paradas no programadas en hornos de enfriamiento seca están relacionadas con la degradación térmica de los refractarios?

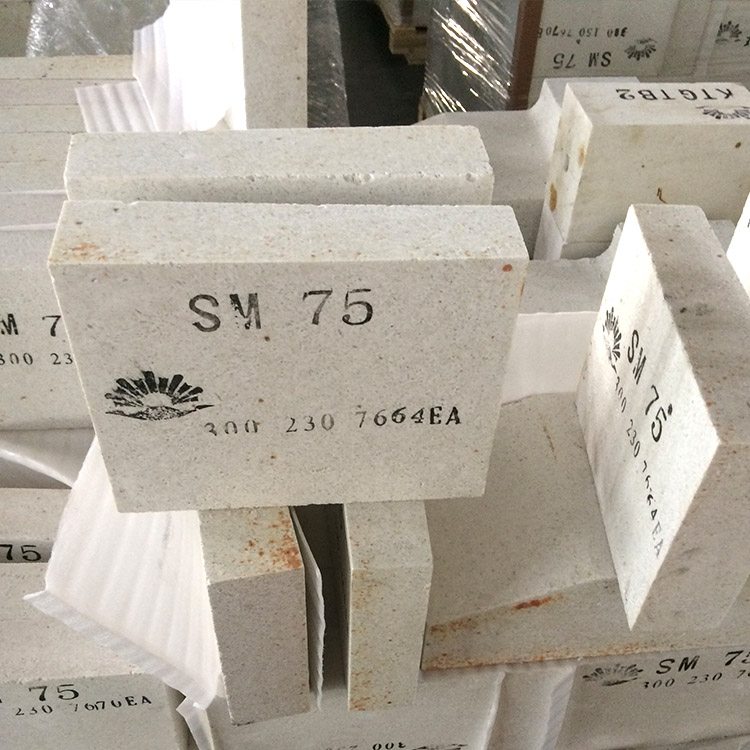

En sistemas de enfriamiento por coque seco (dry quenching), los refractarios como el ladrillo refractario de mullita-alúmina enfrentan ciclos térmicos extremos que generan estrés térmico crítico. La falla prematura de estos materiales no solo interrumpe la producción, sino que también incrementa costos operativos y riesgos de seguridad. Esta es una realidad que muchos ingenieros metalúrgicos enfrentan diariamente.

Factores clave que determinan la resistencia al choque térmico

La investigación reciente muestra que la composición del material tiene un impacto directo en su desempeño bajo condiciones de uso real:

- Proporción mullita/álamo: Un ratio de 70:30 mejora hasta un 40% la resistencia a grietas frente a un 50:50 tradicional.

- Estructura microscópica: Distribución controlada de poros interconectados reduce la propagación de grietas. Estudios en laboratorios de Alemania indican que un porcentaje de poros entre 10–15% optimiza el equilibrio entre conductividad térmica y resistencia mecánica.

- Proceso de sinterización: Temperaturas entre 1600–1650°C con tiempos de mantenimiento ≥4 horas aumentan la densidad cristalina y reducen defectos internos.

- Ciclos térmicos: En hornos con más de 12 ciclos/día, los ladrillos sin tratamiento especial muestran pérdida de masa >5% tras 6 meses de operación continua.

Estos datos provienen de casos reales en plantas de acero en México, China y Sudáfrica — donde hemos trabajado estrechamente con equipos técnicos para validar soluciones prácticas. El análisis comparativo entre diferentes formulaciones revela claramente que la selección del refractario no es solo una decisión técnica, sino estratégica.

Cómo prevenir la degradación térmica desde la fabricación hasta la instalación

El ciclo completo debe ser gestionado con precisión. Desde la selección de materias primas hasta el diseño de la estructura del horno, cada paso influye en la vida útil del revestimiento. Por ejemplo, en una planta de acero en Colombia, implementar un plan de inspección semanal junto con una mezcla personalizada de refractario redujo la necesidad de reemplazos forzados en un 60% durante 18 meses.

¿Qué te gustaría saber más? ¿Tienes dudas sobre cómo aplicar estas mejoras en tu proceso actual? Comparte tus experiencias o preguntas en los comentarios — estamos aquí para ayudarte a construir soluciones duraderas.

¿Listo para mejorar la eficiencia de tu sistema de enfriamiento seco?

Descubre cómo nuestros ladrillos refractarios de alta resistencia al choque térmico pueden reducir tus paradas no planificadas y extender la vida útil de tu horno. ¡Tu próximo paso hacia una operación más estable empieza aquí!

👉 Conoce nuestra solución de refractarios para sistemas dry quenching