En la industria metalúrgica moderna, la resistencia al choque térmico de los materiales refractarios en sistemas de enfriamiento en seco de coque es crucial para asegurar la longevidad y eficiencia operativa. Este artículo examina en profundidad la estabilidad térmica de los ladrillos refractarios de alta alúmina basados en mullita, abordando desde los métodos estándar de laboratorio hasta las experiencias de campo en planta, ofreciendo una perspectiva técnica respaldada por datos cuantitativos y diagnósticos avanzados.

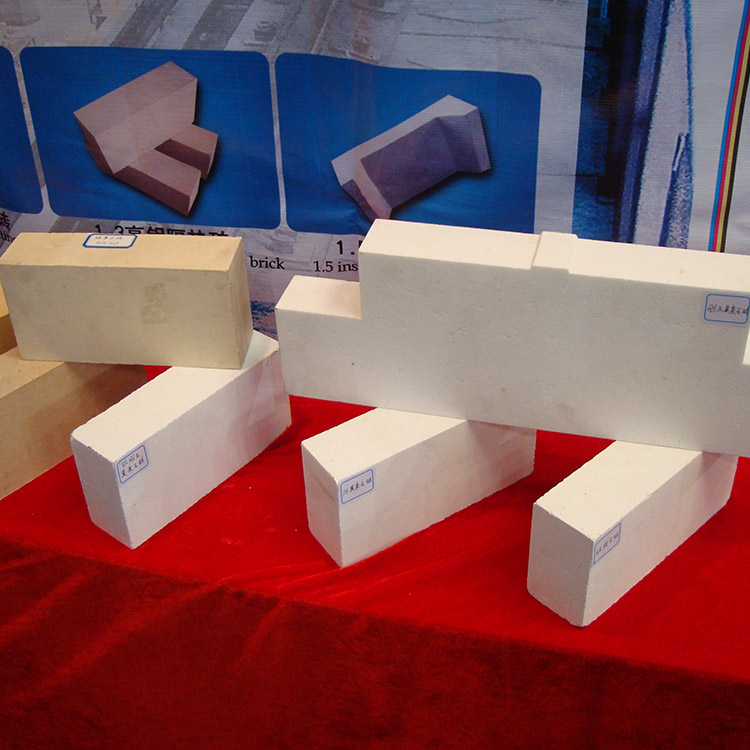

Los sistemas de enfriamiento seco de coque experimentan variaciones térmicas extremas, donde las temperaturas pueden oscilar bruscamente, superando diferencias de temperatura ΔT ≈ 850°C en períodos cortos. Estas fluctuaciones afectan directamente a los ladrillos refractarios —principalmente los de mullita con alta alúmina— provocando grietas térmicas y desprendimientos que comprometen la integridad estructural y reducen el ciclo de vida útil del material.

La evaluación científica comienza con pruebas estandarizadas como el ensayo de choque térmico con enfriamiento en agua, aplicado generalmente a ΔT=850°C. Estos ensayos permiten medir la pérdida de masa, desarrollo de grietas y estabilidad dimensional del ladrillo bajo condiciones controladas. Sin embargo, la extrapolación directa de resultados de laboratorio a condiciones reales puede inducir errores de interpretación, ya que no siempre consideran la heterogeneidad y dinámica del ambiente operacional.

Por ello, un análisis combinado que incorpore el monitoreo de grietas y exfoliaciones in situ es indispensable. Los datos recogidos en planta complementan la caracterización del material, evidenciando fenómenos como la propagación de grietas por fatiga térmica y el impacto de ciclos térmicos repetidos.

Es crucial definir parámetros de evaluación precisos para identificar grietas térmicas significativas:

“Confundir la ausencia de grietas profundas en laboratorio con un buen desempeño en campo es uno de los errores más comunes en la selección de materiales refractarios.”

La incorporación de técnicas no destructivas como la termografía infrarroja ha revolucionado el monitoreo de la salud térmica de los ladrillos. Este método permite detectar patrones anómalos de temperatura que indican concentración de esfuerzos térmicos y fallas incipientes sin detener la operación.

En estudios recientes, se observó que una variación térmica local superior a 50°C respecto al promedio puede señalar zonas críticas que requieren inspección detallada. El uso combinado de sensores termográficos y análisis visual genera una base sólida para la transición de un modelo reactivo de mantenimiento a uno proactivo y predictivo.

En una planta líder de producción de coque, se implementó un programa integral combinando pruebas de choque térmico, inspección visual y termografía infrarroja durante 12 meses. Los ladrillos de mullita con contenido de alúmina del 75%-85% mostraron una tasa de fallas reducida de un 25% al 7%, lo que se tradujo en un aumento del tiempo operativo sin paradas no programadas.

El análisis gráfico de la evolución del daño térmico mostró una correlación directa entre la detección temprana mediante termografía y la planificación oportuna de intervenciones, optimizando significativamente la eficiencia de mantenimiento.

Entre los errores documentados está la sobrevaloración exclusiva de la prueba de laboratorio, ignorando el impacto de la instalación, la calidad de la junta y la uniformidad térmica en campo. Se recomienda: