¿Te has preguntado por qué tus ladrillos refractarios para secado de coque se agrietaban recurrentemente ante cambios de temperatura? La respuesta suele estar en una comprensión incompleta de la resistencia al choque térmico. En este artículo encontrarás un detallado análisis del proceso de prueba en laboratorio que permite evaluar científicamente la estabilidad real de estos materiales bajo temperaturas extremas, desde ensayos con diferencias térmicas de 850°C y enfriamiento por agua, hasta el análisis in situ de la velocidad de propagación de grietas.

Los sistemas de secado de coque enfrentan variaciones térmicas severas, generando un estrés térmico que suele provocar en los ladrillos refractarios microfracturas y fisuras que se amplifican rápidamente. Este fenómeno afecta la integridad estructural y reduce la vida útil, lo que se traduce en costosas paradas no planificadas y riesgos operacionales significativos.

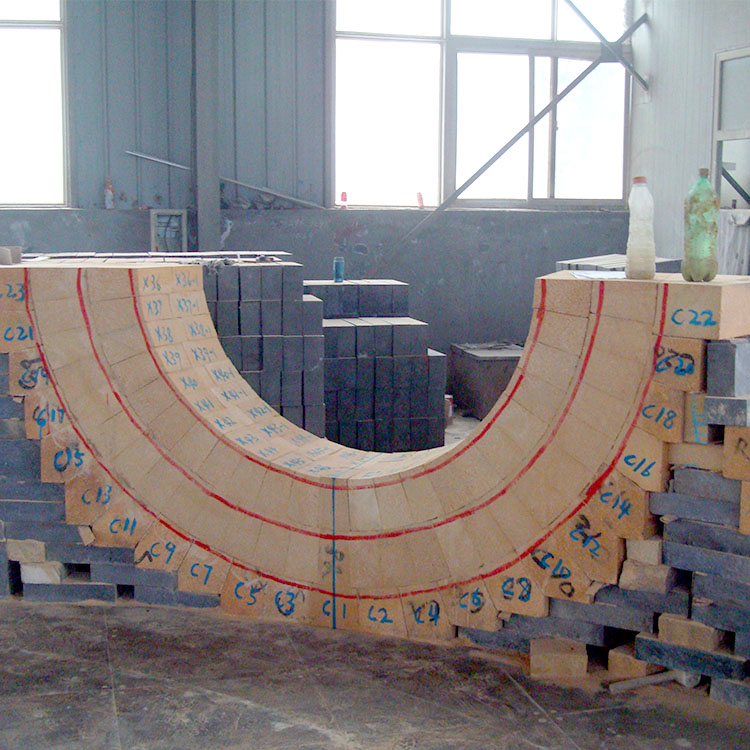

Para imitar condiciones reales, el ensayo consiste en calentar la muestra hasta una temperatura que simule el entorno extremo, generalmente cerca de 1100°C, y luego realizar un enfriamiento rápido por inmersión en agua, generando un cambio térmico ΔT de 850°C. Este ciclo se repite múltiples veces para medir la capacidad del ladrillo de soportar choques sin agrietarse.

Los datos en campo son esenciales para correlacionar los resultados del laboratorio con el desempeño real. Se calcula la velocidad de propagación de grietas midiendo la extensión de estas en periodos determinados. Además, la cuantificación del área de desprendimiento superficial ofrece un parámetro directo para evaluar el desgaste estructural y planificar mantenimientos preventivos.

Una práctica común pero indebida es basar la evaluación exclusivamente en la temperatura de ablandamiento bajo carga (LTP), ignorando la aptitud para resistir ciclos térmicos alternantes que realmente afectan el rendimiento en servicio. Esto conduce a falsos positivos en la calidad y a fallos prematuros.

El empleo de cámaras termográficas permite a los ingenieros detectar tempranamente áreas con concentración térmica fuera de norma, que suelen ser foco de propagación de deterioros. Este método no invasivo favorece una vigilancia activa para anticipar la necesidad de intervenciones y evitar paros no programados.

Un importante siderúrgico enfrentó constantes detenciones por fallos en ladrillos refractarios. Tras implementar el análisis completo y sustituir los ladrillos por alta alúmina mullita con certificación optimizada en resistencia al choque térmico, logró un funcionamiento continuo por más de seis meses sin daños significativos, reduciendo los costos y elevando la seguridad.

Deja tu consulta en los comentarios o contáctanos para una asesoría personalizada. Nuestro equipo de expertos está listo para ayudarte a optimizar la vida útil de tus revestimientos y garantizar la seguridad operacional.