En el campo de los materiales refractarios, los indicadores clave como la temperatura de ablandamiento bajo carga, la resistencia térmica y la resistencia a la fluencia son fundamentales para evaluar la calidad y la adaptabilidad de los materiales. La temperatura de ablandamiento bajo carga se refiere a la temperatura a la cual un material refractario comienza a deformarse bajo una carga determinada. Esta temperatura se mide generalmente a través de ensayos estándar, en los cuales se somete una muestra del material a una carga constante mientras se incrementa la temperatura gradualmente. La resistencia térmica, por otro lado, es la capacidad de un material para soportar cambios rápidos de temperatura sin dañarse, y se evalúa mediante ciclos de calentamiento y enfriamiento repetidos. La resistencia a la fluencia es la capacidad de un material para resistir la deformación lenta bajo una carga continua a altas temperaturas.

En la industria del acero, los hornos eléctricos y los hornos de calentamiento son equipos críticos. En estos hornos, las diferentes propiedades de los materiales refractarios tienen un impacto significativo en la vida útil del revestimiento del horno. Por ejemplo, en un horno de calentamiento, si el material refractario tiene una baja temperatura de ablandamiento bajo carga, puede deformarse bajo la carga del material a ser calentado y la presión interna del horno, lo que acortará la vida útil del revestimiento. Además, una baja resistencia térmica puede causar que el material se dañe debido a los cambios rápidos de temperatura durante el proceso de calentamiento y enfriamiento, lo que también afectará la vida útil del horno.

Tomemos los ladrillos de aluminosa como ejemplo. En hornos de calentamiento con arranques y paradas frecuentes, los ladrillos de aluminosa tienden a desarrollar grietas y a desprenderse. Esto se debe a su estructura interna y a sus propiedades físicas. Debido a su baja resistencia térmica, los cambios rápidos de temperatura causan tensiones internas en el material, lo que hace que se formen grietas. Con el tiempo, estas grietas se propagan y causan la exfoliación del material. Un caso real de una fábrica de acero anónima muestra que en un horno de calentamiento con arranques y paradas frecuentes, los ladrillos de aluminosa tuvieron que ser reemplazados cada 3 - 4 meses, lo que aumentó significativamente los costos de mantenimiento y el riesgo de parada del horno.

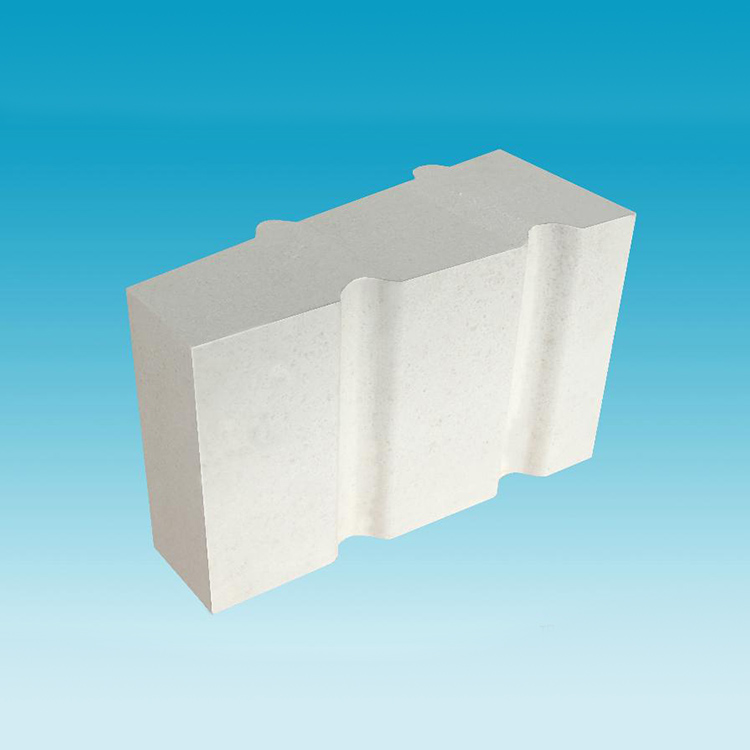

En contraste, los ladrillos refractarios de andalusita presentan un rendimiento superior en estos casos. Gracias a su microestructura optimizada y a su proceso de fabricación avanzado, estos ladrillos tienen una mejor resistencia térmica y una mayor temperatura de ablandamiento bajo carga. En el mismo caso de la fábrica de acero anónima, después de reemplazar los ladrillos de aluminosa con ladrillos refractarios de andalusita, la vida útil del revestimiento del horno se extendió a 8 - 10 meses, lo que redujo significativamente los costos de reemplazo y el riesgo de parada del horno. Los ladrillos de andalusita logran una mejor estabilidad en su estructura interna durante los cambios rápidos de temperatura, lo que los hace más adecuados para aplicaciones en hornos con arranques y paradas frecuentes.

Elegir el material refractario adecuado puede traer numerosos beneficios para las empresas siderúrgicas. Al reducir la frecuencia de reemplazo del revestimiento del horno, se disminuyen los costos de mantenimiento y se aumenta la disponibilidad del horno. Además, un mejor material refractario puede mejorar la eficiencia energética del horno, ya que reduce las pérdidas de calor causadas por la deformación y el desgaste del material. En resumen, la elección adecuada de materiales refractarios es esencial para la estabilidad y la rentabilidad de las operaciones siderúrgicas.

Para obtener más información sobre los estándares de detección de resistencia térmica, haga clic aquí.