Dans le domaine de la métallurgie, les briques réfractaires pour le procédé de trempe à sec de coke jouent un rôle crucial. Cette étude se concentre sur les facteurs clés affectant la résistance au choc thermique des briques réfractaires en mullite alumineuse dans le système de trempe à sec de coke des usines d'acier, couvrant quatre dimensions principales : le dosage des matières premières, la conception de la microstructure, le procédé de frittage et l'environnement d'utilisation.

Le rapport entre la mullite et le corindon dans le dosage des matières premières a un impact significatif sur la résistance au choc thermique des briques réfractaires. Des études ont montré que lorsque le rapport de la mullite est d'environ 60% et celui du corindon de 40%, les briques réfractaires présentent une meilleure résistance au choc thermique. En effet, la mullite a une bonne stabilité thermique, tandis que le corindon améliore la dureté et la résistance mécanique. Cependant, si le rapport de la mullite est trop élevé, la résistance mécanique des briques peut diminuer ; inversement, si le rapport du corindon est trop élevé, la résistance au choc thermique peut être affectée.

La distribution des pores et la force de liaison des joints de grains dans la microstructure sont des facteurs clés affectant les propriétés des matériaux. Des pores bien distribués peuvent absorber les contraintes thermiques, tandis qu'une bonne liaison des joints de grains améliore la résistance mécanique. Par exemple, dans une étude sur une brique réfractaire spécifique, une microstructure avec une distribution uniforme des pores de taille moyenne de 10 micromètres et une forte liaison des joints de grains a montré une meilleure résistance au choc thermique.

Le contrôle de la température et le temps d'isotherme dans le procédé de frittage ont un impact important sur les propriétés physiques des briques réfractaires. Une température de frittage appropriée, par exemple entre 1600°C et 1700°C, peut améliorer la densité et la résistance mécanique des briques. Un temps d'isotherme de 3 à 5 heures peut également aider à stabiliser la structure des matériaux. Des expériences ont montré que les briques frittées dans ces conditions présentent une meilleure résistance au choc thermique.

Dans l'environnement d'utilisation, la fréquence des cycles thermiques peut accélérer la défaillance thermique des matériaux réfractaires. Plus la fréquence des cycles thermiques est élevée, plus la probabilité de défaillance thermique est grande. Par exemple, dans une usine d'acier où le cycle thermique est de 10 cycles par jour, la durée de vie des briques réfractaires est réduite de 30% par rapport à une usine où le cycle thermique est de 5 cycles par jour.

En prenant l'exemple d'une usine d'acier, nous avons comparé les performances de différentes formulations et procédés de briques réfractaires dans des conditions réelles. Les résultats montrent que les briques réfractaires fabriquées avec une formulation optimisée et un procédé de frittage approprié ont une meilleure résistance au choc thermique et une durée de vie plus longue. Les données montrent que ces briques ont une surface endommagée de seulement 15% après 1000 cycles thermiques, tandis que les briques conventionnelles ont une surface endommagée de 30%.

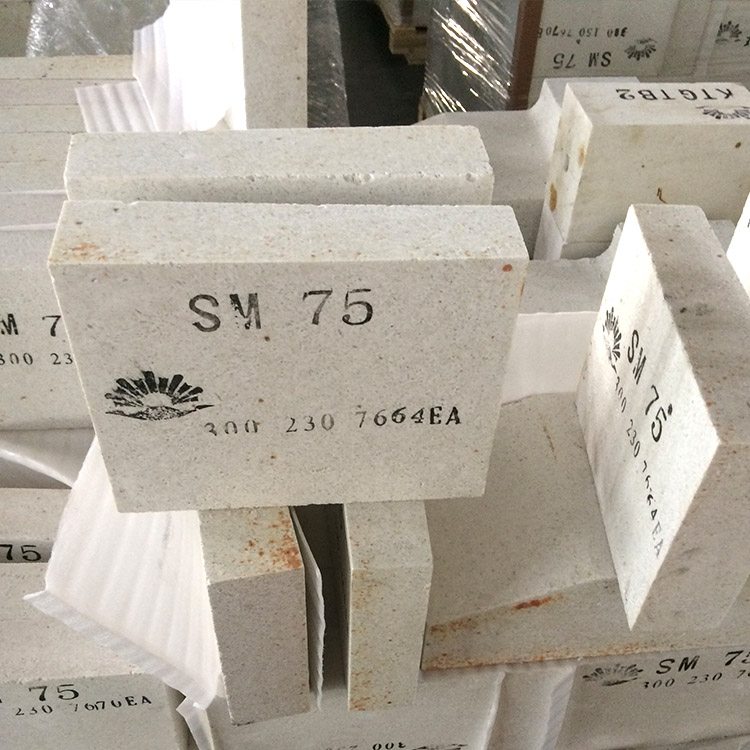

Pour améliorer la résistance au choc thermique des briques réfractaires et réduire les risques d'arrêt non planifié des fours, il est essentiel d'adopter des stratégies d'optimisation globale. Cela inclut le choix approprié des matériaux, la maîtrise du procédé de fabrication, l'installation et la maintenance correctes. En utilisant nos briques réfractaires de haute qualité, les entreprises peuvent non seulement prolonger la durée de vie des revêtements de four, mais aussi améliorer l'efficacité énergétique et réduire les coûts opérationnels.

Vous vous demandez peut - être comment choisir le meilleur type de briques réfractaires pour votre usine? Ou comment améliorer le procédé de fabrication pour obtenir de meilleures performances? N'hésitez pas à nous contacter pour plus de conseils personnalisés.

Découvrez nos solutions innovantes pour les briques réfractaires