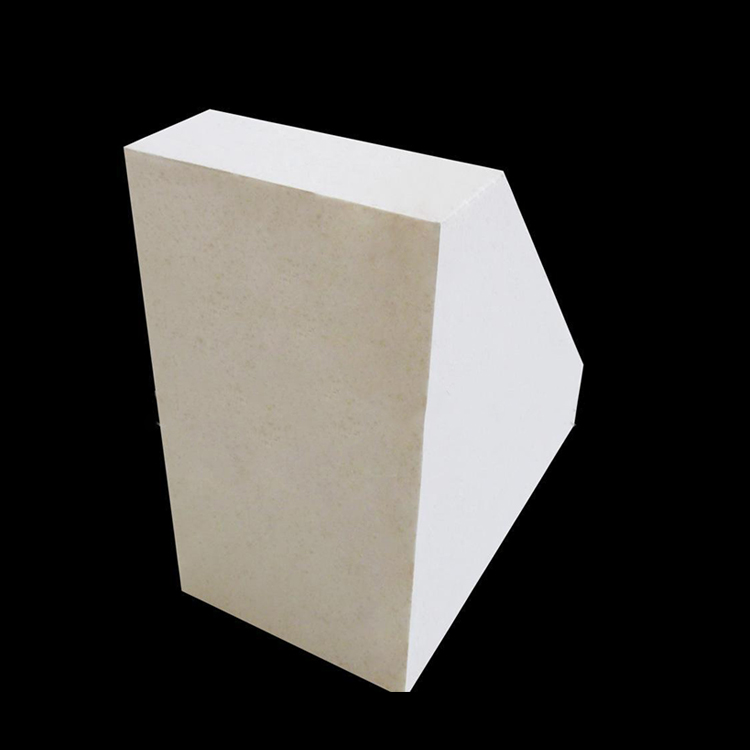

Dans l'industrie sidérurgique, la durée de vie des revêtements de fourneaux est un facteur crucial pour l'efficacité et la sécurité de la production. Les briques réfractaires jouent un rôle essentiel dans cette optique. Les briques réfractaires en andalousite haute performance ont fait leurs preuves dans les environnements industriels où les variations rapides de température sont fréquentes. Dans cet article, nous allons explorer en profondeur les performances clés de ces briques réfractaires dans les conditions de température rapide.

Commençons par les principales performances techniques des briques réfractaires en andalousite haute performance. La résistance au froid, la température de ramollissement sous charge élevée, la résistance au fluage et la résistance aux chocs thermiques sont des indicateurs essentiels. La résistance au froid détermine la capacité de la brique à supporter des contraintes mécaniques à basse température. Une brique avec une bonne résistance au froid peut mieux résister aux chocs physiques dans les phases de refroidissement rapide.

La température de ramollissement sous charge élevée est un autre facteur clé. Dans les fours sidérurgiques, les briques réfractaires sont soumises à de lourdes charges et à des températures extrêmes. Une température de ramollissement sous charge élevée garantit que les briques ne se déforment pas facilement sous la pression et la chaleur, assurant ainsi la stabilité du revêtement du four. La résistance au fluage mesure la capacité des briques à résister à la déformation lente sous charge à haute température. Une bonne résistance au fluage est essentielle pour maintenir la forme et la structure du revêtement du four au fil du temps.

La résistance aux chocs thermiques est particulièrement importante dans les environnements de variations rapides de température. Dans les fours sidérurgiques, les cycles de chauffage et de refroidissement rapides peuvent causer des contraintes thermiques importantes dans les briques réfractaires. Une bonne résistance aux chocs thermiques permet aux briques de résister à ces contraintes sans se fissurer ou se briser, prolongeant ainsi la durée de vie du revêtement du four.

Analysons maintenant comment ces performances affectent la durée de vie et la stabilité des revêtements de fourneaux dans différents types de fours sidérurgiques. Dans les convertisseurs, les variations rapides de température sont fréquentes lors des opérations de fusion et de raffinage. Les briques réfractaires avec une bonne résistance aux chocs thermiques et une haute résistance au froid sont essentielles pour garantir la stabilité du revêtement. Dans les fours électriques, les températures sont très élevées, et la température de ramollissement sous charge élevée et la résistance au fluage sont des facteurs clés pour éviter la déformation des briques et la perte d'efficacité du four.

Dans les fours de chauffage, les cycles de chauffage et de refroidissement réguliers nécessitent des briques réfractaires avec une bonne résistance aux chocs thermiques et une bonne résistance au fluage pour maintenir la durée de vie et la stabilité du revêtement. Le procédé de fabrication joue également un rôle crucial dans l'amélioration des performances globales des briques réfractaires. En ajustant le rapport des matières premières, le régime de cuisson et en contrôlant la microstructure, les fabricants peuvent améliorer considérablement les performances des briques réfractaires.

Présentons un cas réel d'une usine sidérurgique. Cette usine a remplacé ses briques réfractaires traditionnelles par des briques réfractaires en andalousite haute performance. Avant le remplacement, l'usine avait des problèmes de fissuration et de déformation des briques réfractaires, ce qui entraînait des arrêts de four fréquents et une baisse de l'efficacité de production. Après le remplacement, la durée de vie du revêtement du four a été augmentée de 40%, réduisant considérablement le risque d'arrêt de four et améliorant l'efficacité du four.

| Indicateurs | Avant le remplacement | Après le remplacement |

|---|---|---|

| Durée de vie du revêtement du four | X mois | X * 1.4 mois |

| Nombre d'arrêts de four par an | X fois | X * 0.6 fois |

| Efficacité de production | X % | X * 1.2 % |

Pour mieux comprendre les performances des briques réfractaires, des simulations de microstructure sont également utilisées. Ces simulations permettent de visualiser comment les différentes structures internes des briques affectent leurs performances techniques. En utilisant des graphiques comparatifs, nous pouvons également mieux illustrer les avantages des briques réfractaires en andalousite haute performance par rapport aux briques traditionnelles.

Pour les entreprises sidérurgiques, le choix des briques réfractaires appropriées est un défi. Les problèmes tels que la courte durée de vie du revêtement du four, les arrêts de four fréquents et la baisse de l'efficacité de production sont des préoccupations majeures. En analysant les performances techniques des briques réfractaires et en étudiant les cas réels, nous recommandons aux entreprises sidérurgiques de considérer les briques réfractaires en andalousite haute performance. Elles offrent des solutions pratiques pour améliorer la durée de vie du revêtement du four, réduire le risque d'arrêt de four et améliorer l'efficacité de production.

Si vous souhaitez en savoir plus sur les normes de détection de la résistance aux chocs thermiques des briques réfractaires, cliquez ici.