Les hauts fourneaux et fours électriques dans l’industrie sidérurgique sont soumis à des cycles thermiques extrêmes : chauffage rapide, refroidissement brutal, puis rechauffage. Ces variations rapides de température mettent à rude épreuve les matériaux réfractaires traditionnels, notamment les briques en alumine classique. Pourtant, une solution technologique émergente – les briques réfractaires à la cyanite – se démarque par ses performances supérieures dans ces environnements critiques.

La performance d’un matériau réfractaire est mesurée non seulement par sa capacité à résister à des températures élevées (jusqu’à 1700 °C), mais aussi par sa résistance au choc thermique — c’est-à-dire son aptitude à supporter des gradients thermiques brusques sans fissuration ou déformation.

| Caractéristique | Brique en alumine standard | Brique à la cyanite |

|---|---|---|

| Résistance au choc thermique (ΔT) | ~150 °C | ~400 °C |

| Température de ramollissement sous charge (HST) | 1550–1600 °C | 1650–1700 °C |

| Déformation sous charge (10 h à 1400 °C) | ~0.5 % | ~0.2 % |

Dans un four à arc électrique (EAF) typique, où la température peut varier de 200 à 1500 °C en moins de 30 minutes, les briques en alumine classiques montrent souvent des fissures après 100 cycles. En revanche, les briques à la cyanite, grâce à leur microstructure unique basée sur la transformation de la cyanite en mullite pendant le chauffage, offrent une durabilité jusqu’à 3 fois supérieure selon des tests réalisés par l’Institut français de la céramique (IFC).

Un site sidérurgique en France a remplacé ses briques à base d’alumine dans le couvercle du convertisseur LD par des briques à la cyanite. Résultat : le temps moyen entre deux arrêts pour réparation est passé de 45 jours à 120 jours — soit une augmentation de 167 %. Le coût lié à l’interruption de production a diminué de 32 %, et l’efficacité énergétique a gagné 5 % grâce à une meilleure conservation de la chaleur interne.

Ces résultats ne sont pas isolés. Une étude publiée dans le journal Refractories International (2023) confirme que les briques à la cyanite permettent une réduction de 40 % des pertes de matière due à la détérioration des parois latérales — un facteur critique pour les opérations à haute cadence.

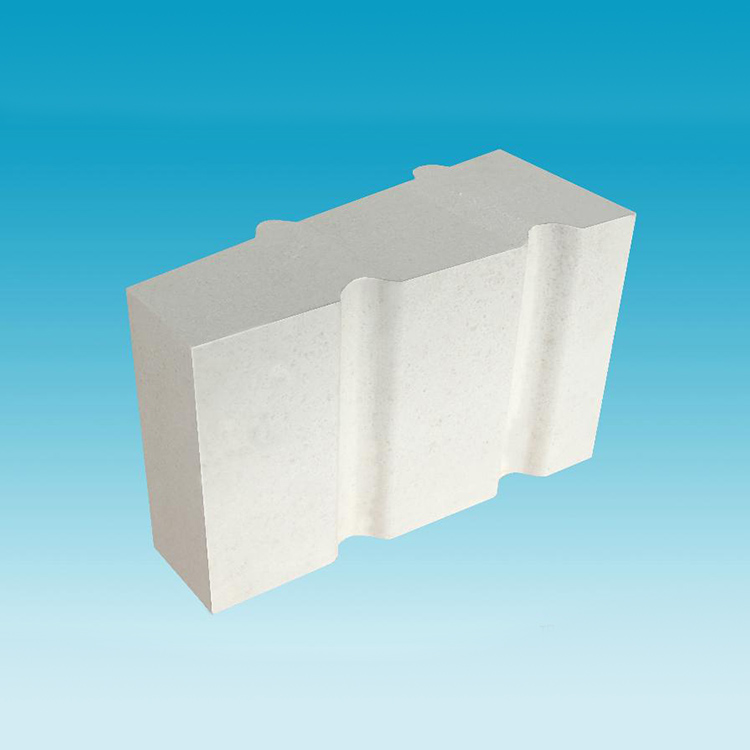

Le procédé de fabrication moderne de la cyanite implique une densification contrôlée et une phase de pré-cuisson qui minimise les pores internes — ce qui augmente la résistance mécanique tout en maintenant une faible conductivité thermique. Cela signifie non seulement plus de durée de vie, mais aussi une baisse des besoins en entretien manuel et une meilleure sécurité pour les opérateurs.

Si vous êtes responsable de la gestion des équipements dans une usine sidérurgique, comprendre ces différences techniques est essentiel pour éviter les coûts cachés liés aux arrêts imprévus. La sélection d’un matériau réfractaire adapté n’est pas une question de prix initial, mais de retour sur investissement sur le long terme.

Découvrez comment nos briques à la cyanite répondent aux normes ISO 18898 et ASTM C165