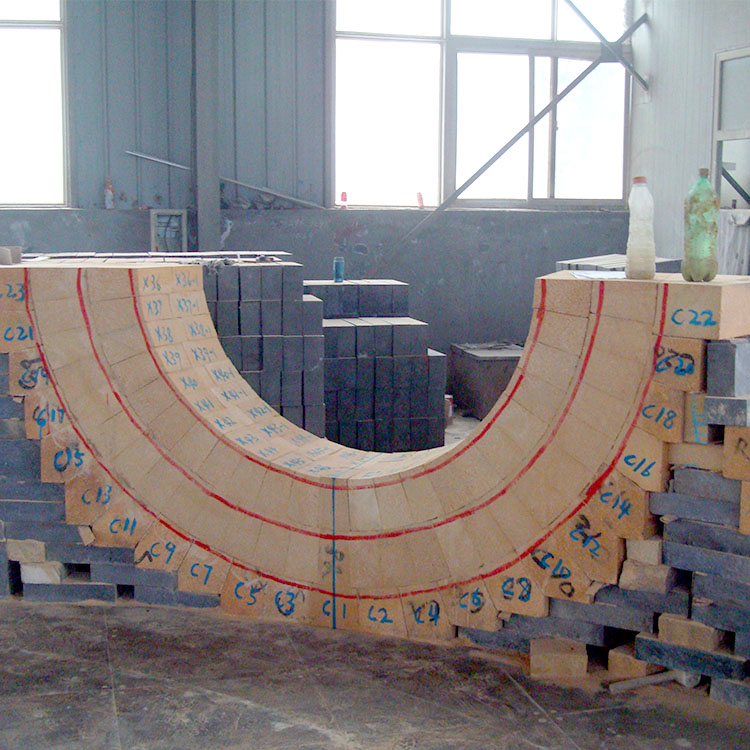

Dans l’industrie métallurgique, la performance des briques réfractaires utilisées dans les systèmes de refroidissement à sec du coké est cruciale pour garantir la stabilité opérationnelle et maîtriser les coûts de maintenance. Ce guide technique offre une analyse approfondie de l’évaluation de la résistance au choc thermique des briques réfractaires, notamment les briques en mullite à haute teneur en alumine, utilisées dans des environnements soumis à de fortes variations de température, souvent en ΔT jusqu’à 850°C.

L’évaluation standardisée en laboratoire repose principalement sur le test ΔT = 850°C par refroidissement à l’eau, une méthode reconnue pour simuler des conditions de choc thermique extrêmes. L’analyse des données recueillies, telles que la vitesse d’expansion des fissures et la surface d’effritement, permet d’établir des indices de durabilité thermique reproductibles et objectivement comparables.

En complément, le suivi sur site via des techniques telles que la thermographie infrarouge apporte des données précieuses sur le comportement réel des briques en service, notamment leur capacité à résister aux cycles thermiques et mécaniques. Ces approches conjuguées fournissent un panorama complet entre théorie et pratique.

Une erreur fréquente dans l’industrie consiste à confondre la température de ramollissement sous charge avec la résistance au choc thermique. Il est essentiel de comprendre que même si une brique peut supporter une température élevée sans déformation sous charge statique, elle peut présenter une sensibilité accrue aux cycles rapides de tension thermique qui génèrent des fissures.

Cette distinction impacte directement la sélection des matériaux et les stratégies de maintenance. La confusion de ces concepts peut mener à une surestimation des performances, augmentant ainsi les risques d’arrêt imprévus.

Dans un cas récent sur une installation en Europe de l’Ouest, une mauvaise interprétation des indicateurs thermiques a conduit à une usure prématurée des briques haute alumine, observée par un taux de croissance des fissures supérieur à 0,5 mm/mois et une surface d’effritement dépassant 12 cm² après seulement 500 cycles thermiques.

Les ingénieurs ont alors intégré un protocole de détection précoce basé sur l’inspection régulière via thermographie et l’analyse non destructive. Cette pratique proactive a permis de planifier les interventions avant rupture, réduisant les coûts de réparation de plus de 30% sur la campagne suivante.

Le passage à une maintenance proactive inclut la mise en place d’une surveillance continue avec capteurs thermiques, l’analyse fréquente des données d’usure et la formation des équipes terrain à identifier les signes avant-coureurs de dommage thermique : microfissures, décollement localisé, changements de couleur.

Outre l’aspect technique, l’adoption de ce modèle optimise la durée de vie des briques et permet un pilotage précis du budget maintenance, preuve d’une gestion industrielle moderne et efficace.