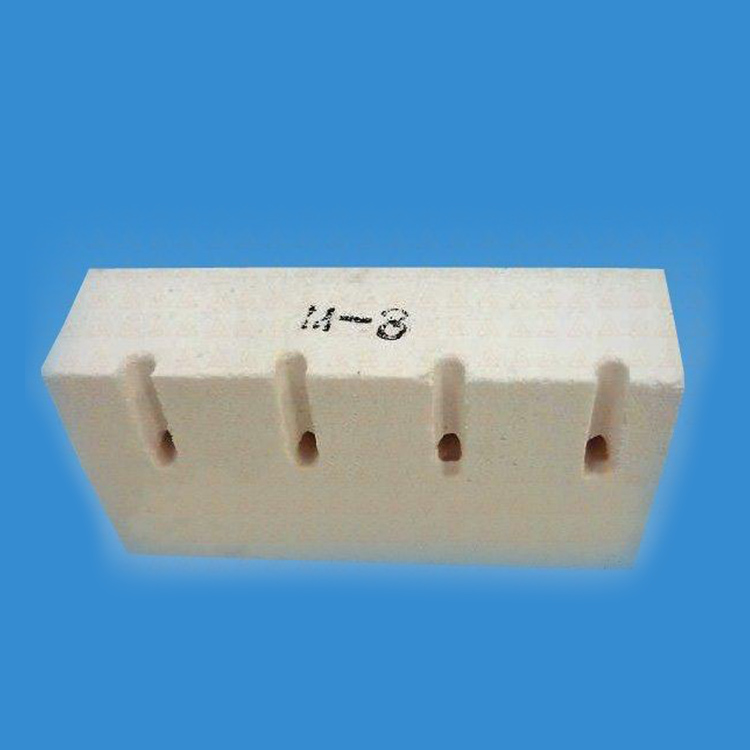

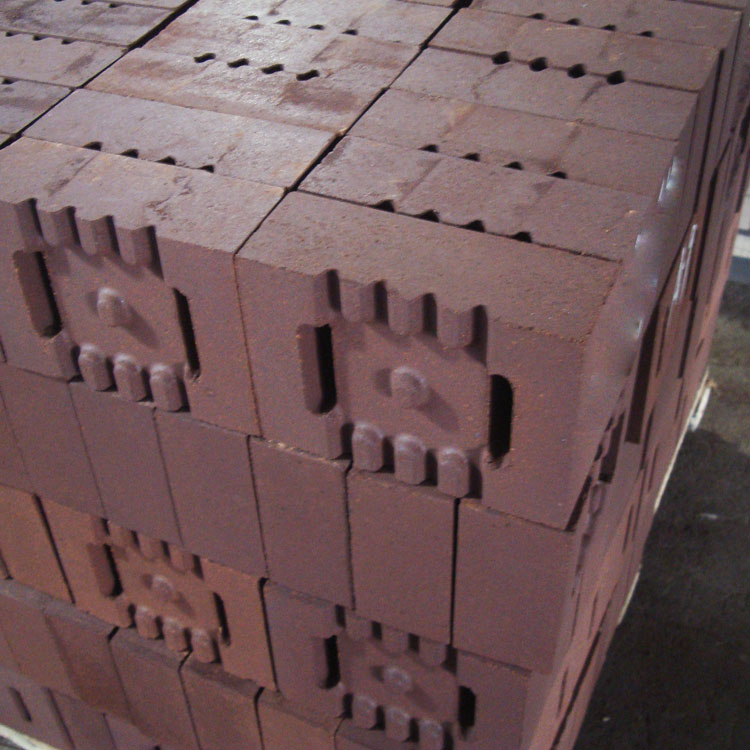

Dans l’industrie sidérurgique, les briques réfractaires en cordiérite sont soumises à des contraintes extrêmes, notamment des variations rapides de température qui mettent à rude épreuve leurs propriétés mécaniques et thermiques. L'amélioration de leur résistance à la fluage et à la choc thermique, grâce à un contrôle minutieux des procédés de fabrication, est fondamentale pour augmenter leur durabilité et, par conséquent, optimiser la stabilité des revêtements de four.

Les briques réfractaires utilisées dans les hauts-fourneaux et convertisseurs subissent des cycles thermiques rapides qui peuvent induire des fissures et déformations. Quatre indicateurs clés mesurés selon les normes ASTM et ISO doivent être considérés :

Dans les convertisseurs à oxygène et fours électriques, la qualité de ces propriétés conditionne la durée avant travaux d'entretien. Par exemple, un accroissement de la résistance à la fluage de 30 % peut réduire significativement la déformation à chaud, stabilisant ainsi la forme géométrique et évitant le remplacement prématuré des briques.

| Propriété | Valeur avant optimisation | Valeur après optimisation | Gain (%) |

|---|---|---|---|

| Résistance au choc thermique (cycles) | 120 | 168 | +40% |

| Température de ramollissement (°C) | 1370 | 1425 | +4% |

| Résistance à la fluage (MPa à 1400°C) | 15 | 21 | +40% |

L’amélioration substantielle de ces performances passe par un contrôle pointu des facteurs suivants :

Dans un convertisseur électrique intégré à un site sidérurgique européen, le remplacement par une nouvelle génération de briques optimisées a permis d’augmenter la durée entre deux arrêts de maintenance de 25 000 heures à 35 000 heures, retardant les coûts d'arrêt de production et d'acquisition. La consommation énergétique du four a également diminué grâce à une meilleure isolation thermique.

Ces résultats mettent en lumière l’importance d’adopter une démarche intégrée mêlant innovation des matériaux et maîtrise du process pour répondre aux exigences en constantes évolutions du secteur de la métallurgie.

L’évolution des normes environnementales et l’optimisation des lignes de production poussent à une amélioration continue des briques réfractaires. La recherche axe actuellement sur la résistance aux températions extrêmes et sur la réduction des émissions liées à la dégradation des cubages réfractaires.

Pour approfondir les critères d’évaluation de la résistance au choc thermique et aux standards de test, il est recommandé aux gestionnaires techniques de consulter les dernières publications industrielles et de collaborer avec leurs fournisseurs pour intégrer ces innovations dès la prochaine génération de matériaux.

Au-delà des gains techniques, cette approche contribue directement à la réduction des coûts d’opération, à la sécurité accrue des systèmes et à la réussite durable des productions métallurgiques.

Découvrez comment optimiser la performance de vos briques réfractaires dès aujourd’hui