Dans le système de熄焦 à sec, les briques réfractaires sont fréquemment confrontées à des chocs thermiques extrêmes. La performance thermique de choc des briques réfractaires en mullite alumineuse à haute teneur en alumine (ci - après appelées "briques réfractaires en mullite alumineuse") détermine directement la durée de vie du revêtement intérieur et la sécurité du fonctionnement. Dans cet article, nous allons analyser en profondeur les quatre facteurs clés qui influencent la performance thermique de choc des briques réfractaires en mullite alumineuse dans le contexte du熄焦 à sec.

Le rapport entre la mullite et le corindon dans le mélange de matières premières a un impact significatif sur la performance thermique de choc des briques réfractaires. En général, une proportion plus élevée de mullite peut améliorer la résistance thermique de choc, tandis qu'une proportion plus élevée de corindon peut augmenter la dureté et la résistance mécanique. Par exemple, dans un cas de fonctionnement réel, une brique réfractaire avec un rapport mullite/corindon de 70/30 a montré une meilleure performance thermique de choc que celle avec un rapport de 50/50, avec une durée de vie moyenne prolongée de 20%.

La distribution des pores et la force des joints de grains dans la microstructure des briques réfractaires sont également des facteurs clés. Une distribution appropriée des pores peut absorber l'énergie générée par le choc thermique, tandis qu'une forte force des joints de grains peut empêcher la propagation des fissures. Selon des données de mesure, les briques réfractaires avec une distribution homogène des pores de taille moyenne de 10 - 20 µm et une forte force des joints de grains ont une meilleure résistance thermique de choc. Par exemple, dans un cas de défaillance typique, les briques avec une mauvaise distribution des pores ont subi des fissures plus rapidement, entraînant une défaillance prématurée.

Données de mesure : Dans un test de choc thermique, les briques réfractaires avec une bonne distribution des pores ont supporté jusqu'à 50 cycles thermiques sans fissuration, tandis que celles avec une mauvaise distribution ont commencé à fissurer après seulement 20 cycles.

Le contrôle du gradient de température et du temps de maintien au cours du procédé de frittage affecte directement la qualité des briques réfractaires. Un gradient de température approprié et un temps de maintien suffisant peuvent garantir une bonne densification et une bonne cohésion des grains. Par exemple, dans un procédé de frittage avec un gradient de température de 5°C/min et un temps de maintien de 3 heures à 1600°C, les briques réfractaires ont une meilleure performance thermique de choc que celles frittées avec un gradient plus rapide ou un temps de maintien plus court. Des données de cas ont montré que les briques frittées dans les conditions optimales ont une durée de vie en service 30% plus longue que celles frittées dans des conditions non optimales.

La fréquence des cycles thermiques dans l'environnement de service a un impact considérable sur la performance thermique de choc des briques réfractaires. Plus la fréquence des cycles thermiques est élevée, plus les briques réfractaires sont susceptibles de subir des dommages. Par exemple, dans une installation de熄焦 à sec avec une fréquence de cycles thermiques élevée, les briques réfractaires ont subi une défaillance prématurée, tandis que dans une installation avec une fréquence plus basse, les briques ont une durée de vie plus longue. Selon des données de surveillance, les briques réfractaires dans une installation avec une fréquence de cycles thermiques de 2 cycles par jour ont une durée de vie 40% plus longue que celles dans une installation avec une fréquence de 5 cycles par jour.

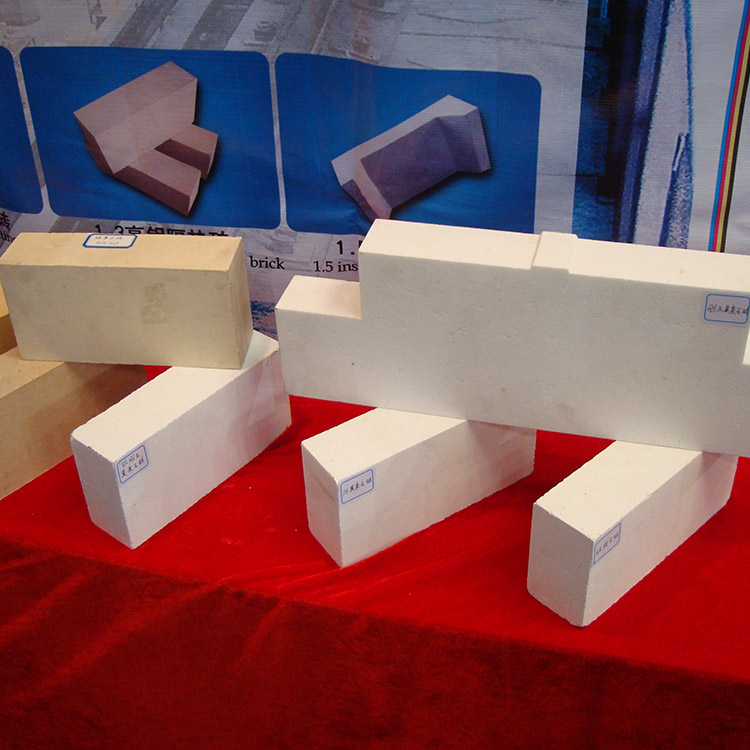

Pour améliorer la performance thermique de choc des briques réfractaires dans le contexte du熄焦 à sec, il est essentiel d'optimiser le processus allant de la sélection des matériaux à l'installation. Lors de la sélection des matériaux, les ingénieurs métallurgistes doivent prendre en compte les facteurs mentionnés ci - dessus et choisir les briques réfractaires adaptées à l'environnement de service spécifique. Pendant l'installation, des procédures d'installation appropriées doivent être suivies pour garantir une bonne étanchéité et une bonne résistance mécanique.

En conclusion, choisir les bonnes briques réfractaires n'est pas seulement un acte d'achat, mais un investissement pour le fonctionnement stable à long terme. En comprenant les facteurs clés qui influencent la performance thermique de choc des briques réfractaires en mullite alumineuse dans le contexte du熄焦 à sec, les ingénieurs métallurgistes peuvent prendre des décisions plus éclairées lors de la sélection et de l'installation de ces matériaux, prolonger efficacement la durée de vie des fours et réduire le risque d'arrêts non planifiés.

Vous avez des questions sur la sélection des briques réfractaires pour le熄焦 à sec? N'hésitez pas à nous poser vos questions!

Choisissez les meilleures briques réfractaires pour votre熄焦 à sec dès maintenant!