Dans l'industrie sidérurgique, les matériaux réfractaires jouent un rôle crucial dans le fonctionnement des fours. Avec l'évolution des exigences techniques, la demande pour des matériaux réfractaires capables de supporter des variations rapides de température est devenue de plus en plus pressante. Les briques d'alumine haute ont été largement utilisées dans le passé, mais elles rencontrent de nombreux problèmes dans les conditions de changement rapide de température.

Les briques d'alumine haute sont des matériaux réfractaires traditionnels, mais en raison de leur structure cristalline et de leurs propriétés physiques, elles sont vulnérables aux dommages causés par le choc thermique. Lorsque les fours subissent des variations rapides de température, les briques d'alumine haute sont susceptibles de se fissurer, de se désagréger, ce qui affecte gravement l'efficacité de production et augmente les coûts d'exploitation et de maintenance. Par exemple, dans certaines aciéries, les briques d'alumine haute ont besoin d'être remplacées toutes les 3 à 6 mois en raison des dommages causés par le choc thermique, ce qui entraîne des arrêts de production fréquents et des coûts élevés de maintenance.

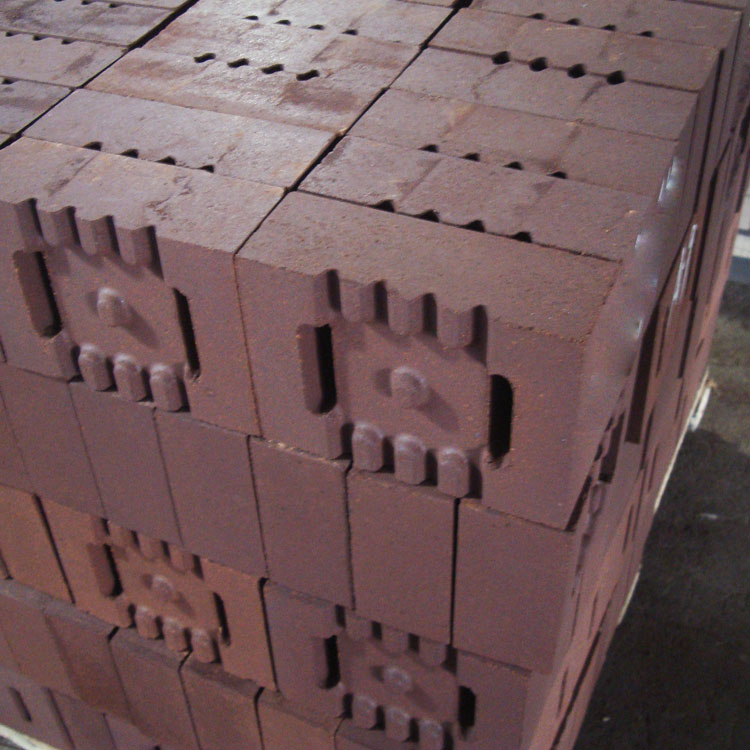

Pour répondre aux exigences croissantes de l'industrie sidérurgique, les briques réfractaires en andalousite ont été développées. Elles présentent de nombreuses avantages par rapport aux briques d'alumine haute, notamment en termes de résistance au choc thermique, de température de ramollissement sous charge et de résistance au fluage. Le tableau ci-dessous montre une comparaison détaillée des performances clés entre les deux types de briques :

| Indicators | Briques d'alumine haute | Briques réfractaires en andalousite |

|---|---|---|

| Résistance au choc thermique (nombre de cycles) | 10 - 20 | 50 - 100 |

| Température de ramollissement sous charge (°C) | 1400 - 1500 | 1550 - 1650 |

| Résistance au fluage (%) | 5 - 10 | 1 - 3 |

Comme le montre le tableau, les briques réfractaires en andalousite présentent des performances supérieures dans tous les aspects clés. Elles ont une meilleure résistance au choc thermique, ce qui leur permet de supporter plus de cycles de variation de température sans dommages. En outre, leur température de ramollissement sous charge est plus élevée, ce qui signifie qu'elles peuvent maintenir leur forme et leur stabilité même sous de fortes charges à haute température. Enfin, leur faible résistance au fluage garantit une meilleure durabilité dans le long terme.

Plusieurs entreprises sidérurgiques ont adopté les briques réfractaires en andalousite et ont obtenu des résultats positifs. Par exemple, une aciérie en Europe a remplacé les briques d'alumine haute par les briques réfractaires en andalousite dans ses fours. Après un an d'utilisation, les résultats ont montré que la durée de vie de la garniture de four a été prolongée de 2 à 3 ans, tandis que la fréquence de maintenance a été réduite de 50%. En outre, l'efficacité de production de l'aciérie a été améliorée de 15%, ce qui a entraîné une augmentation significative des bénéfices.

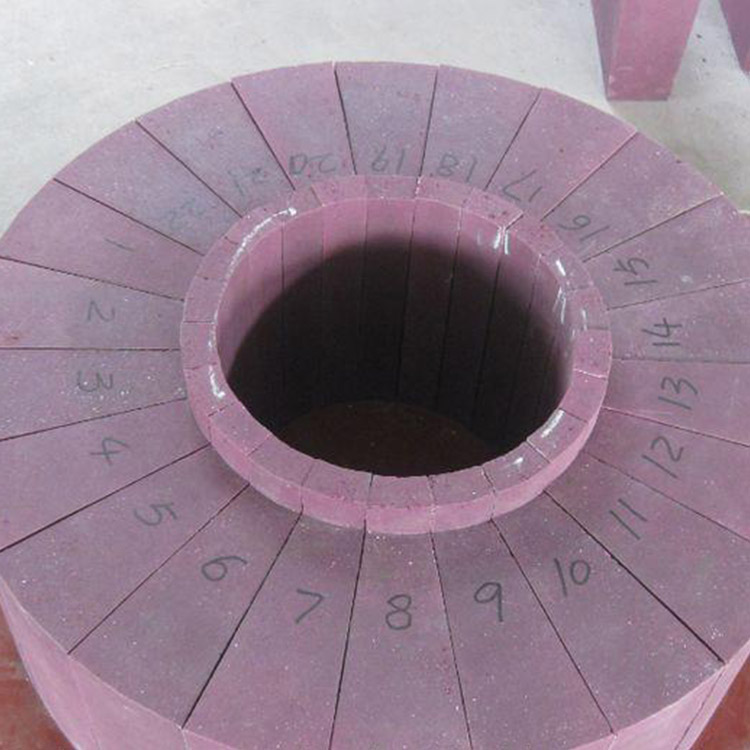

La structure cristalline des briques réfractaires en andalousite est la clé de leurs excellentes performances. L'andalousite a une structure cristalline unique qui lui permet de mieux absorber et dissiper la chaleur, ce qui réduit l'impact du choc thermique. De plus, la structure cristalline de l'andalousite est plus stable, ce qui lui permet de maintenir sa forme et ses propriétés mécaniques même sous de fortes contraintes thermiques. Le graphique ci-dessous montre une comparaison de la structure cristalline entre l'andalousite et l'alumine haute :

En comparaison, la structure cristalline de l'alumine haute est plus rigide et moins capable de supporter les variations rapides de température. C'est pourquoi les briques d'alumine haute sont plus vulnérables aux dommages causés par le choc thermique.

En conclusion, les briques réfractaires en andalousite présentent de nombreux avantages par rapport aux briques d'alumine haute dans l'industrie sidérurgique. Elles peuvent non seulement prolonger la durée de vie de la garniture de four, réduire la fréquence de maintenance, mais aussi améliorer l'efficacité de production et réduire les coûts d'exploitation. Si vous êtes intéressé par plus de détails sur le choix des matériaux réfractaires pour les fours sidérurgiques, veuillez télécharger notre Guide blanc sur le choix des matériaux réfractaires pour les fours sidérurgiques.