Dans les systèmes de refroidissement à sec des aciéries, les briques réfractaires jouent un rôle crucial en garantissant la protection du four contre les températures extrêmes et les cycles thermiques répétés. Cependant, sujettes à des chocs thermiques fréquents, elles peuvent rapidement se fissurer ou se déliter, provoquant des arrêts non planifiés coûteux. Cet article fournit un guide complet pour comprendre comment la microstructure, en particulier la distribution des pores et la conception des joints cristallins, influence la durabilité des briques en mullite haute alumine face à ces défis.

L'?uvre de plusieurs études in situ montre que les briques exposées à plus de 300 cycles thermiques à 1200°C dans un système de refroidissement à sec présentent une dégradation rapide lorsqu’elles disposent d’une microstructure inadéquate. La formation de fissures est essentiellement liée à une répartition non homogène des pores et à une faible cohésion intergranulaire. Cette défaillance entraîne une exfoliation prématurée pouvant couvrir jusqu'à 25 % de la surface de la brique après seulement 200 cycles.

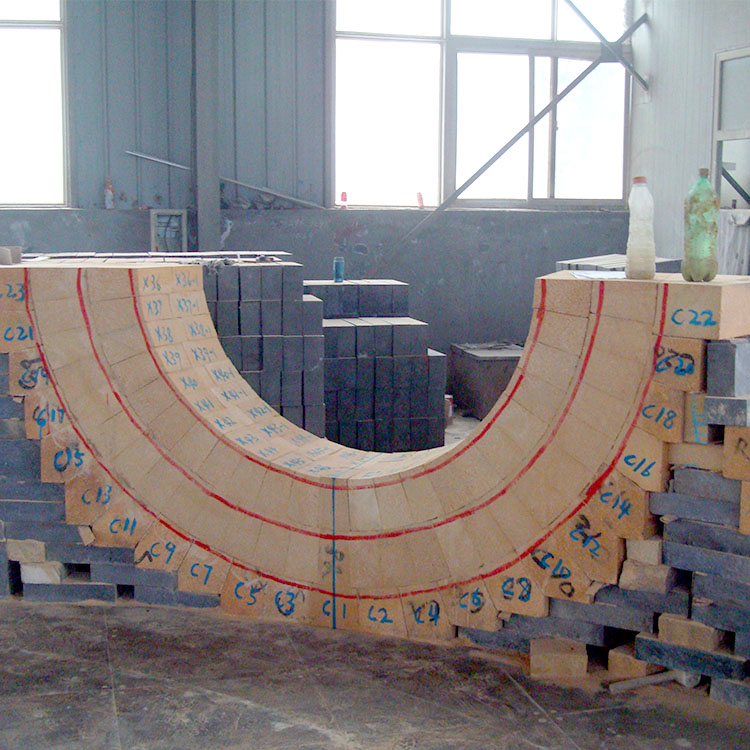

1. Composition des matières premières : Un ratio précis entre la mullite et la corindon équilibre la résistance mécanique et la stabilité thermique. Une formulation optimale (environ 70 % mullite / 30 % corindon) assure un compromis entre résistance au choc thermique et rigidité.

2. Microstructure, pores et joints cristallins : La taille, la forme et la distribution des pores doivent être contrôlées strictement. La porosité modérée, répartie uniformément, agit comme zone tampon d’absorption des contraintes thermiques. Par ailleurs, la consolidation des joints entre grains par une meilleure diffusion lors du frittage augmente la résistance globale des interfaces, évitant la propagation des fissures.

3. Paramètres de frittage : La température et la durée de cuisson influencent la densification et la cohésion interne. Des essais montrent que frittage à 1600°C pendant 4 heures optimise la microstructure sans compromettre la phase mullite.

4. Rythme des cycles thermiques en service : Une fréquence élevée de changements rapides de température accentue les contraintes internes, soulignant la nécessité d’une structure micro-optimisée pour prévenir la fatigue thermique.

En comparant deux formules utilisées dans une aciérie européenne, la formulation optimisée a permis de diminuer la surface d'exfoliation de 18 % à moins de 5 % après un millier de cycles thermiques. Cet apport substantiel réduit les arrêts imprévus de six heures en moyenne par mois, traduisant un gain opérationnel estimé à 15 % de productivité supplémentaire annuelle.

Au-delà de la théorie, l’ingénieur réfractaire peut appliquer les optimisations suivantes pour sécuriser la longévité de l’installation :

N’hésitez pas à partager vos expériences sur la manipulation des matériaux, les méthodes de contrôle qualité, ou encore les innovations qui ont transformé la performance de vos installations. Échangeons nos savoirs pour bâtir un avenir industriel plus fiable !