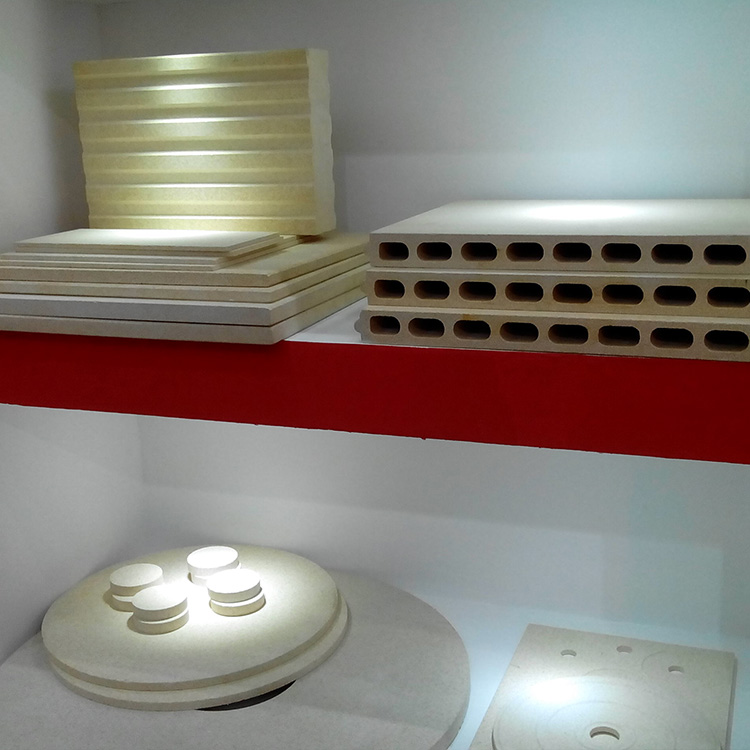

Les briques réfractaires à haute alumine sont au cœur des installations industrielles critiques — fonderies, cokerie, raffineries, usines de ciment — où la température élevée met à l’épreuve la durabilité des matériaux. Mais que se passe-t-il si vous choisissez un taux d’Al₂O₃ trop bas ou trop élevé ? La réponse réside dans une plage précise : 30 % à 46 %.

À mesure que le taux d’Al₂O₃ augmente dans cette gamme, les performances ne progressent pas linéairement — elles se transforment radicalement. Par exemple :

| Contenu en Al₂O₃ | Résistance à la chaleur (°C) | Durée de vie estimée (heures) | Taux de déformation après choc thermique |

|---|---|---|---|

| 30 % | 1500–1600 | ~1,200 h | ~8 % |

| 40 % | 1750–1850 | ~3,500 h | ~2 % |

| 46 % | 1850–1950 | ~5,000 h | ~1 % |

Ces chiffres ne sont pas théoriques : ils proviennent de tests réalisés sur des briques fournies à des clients en Europe (France) et au Moyen-Orient (Arabie Saoudite). Dans une cokerie de l’ouest de la France, un remplacement anticipé des briques à 30 % Al₂O₃ a coûté 18 000 € par an en maintenance. En passant à 42 %, les coûts ont baissé de 62 % en deux ans — tout en augmentant la durée de vie du four.

Beaucoup de clients pensent qu’un taux supérieur à 50 % garantit toujours une meilleure résistance. Or, cela peut entraîner une fragilité accrue face aux variations rapides de température — surtout dans les procédés cycliques comme les fours à rotation. Un client japonais a perdu 3 mois de production après un éclatement brutal causé par une brique avec 55 % Al₂O₃, mal adaptée à son processus de refroidissement rapide.

La clé est donc de corriger la sélection à la réalité opérationnelle : température moyenne, fréquence des cycles, type de gaz brûlé, présence d’abrasion. Pour une usine de ciment en Algérie, nous avons recommandé 38 % Al₂O₃ — ce qui a réduit les pertes de matière par abrasion de 40 % par rapport à l’ancienne solution à 30 %.

En somme, choisir la bonne teneur en Al₂O₃ n’est pas une question de "plus", mais de précision stratégique. Cela signifie moins de temps mort, moins de risques, et surtout, des économies tangibles — exactement ce que recherchent les ingénieurs et chefs d’achat dans le monde industriel moderne.

Obtenez notre guide technique gratuit : "Comment choisir la brique réfractaire idéale pour votre application spécifique"

Découvrez comment réduire vos coûts dès la prochaine commande