Dans l'industrie sidérurgique, les fours de fusion sont confrontés à des problèmes courants de défaillance thermique. Lorsque les fours subissent des variations rapides de température, les matériaux réfractaires du revêtement de four sont soumis à des chocs thermiques intenses. Cela entraîne souvent une réduction de la durée de vie du revêtement de four et une augmentation de la fréquence de maintenance, ce qui augmente les coûts d'exploitation et de maintenance pour les entreprises sidérurgiques.

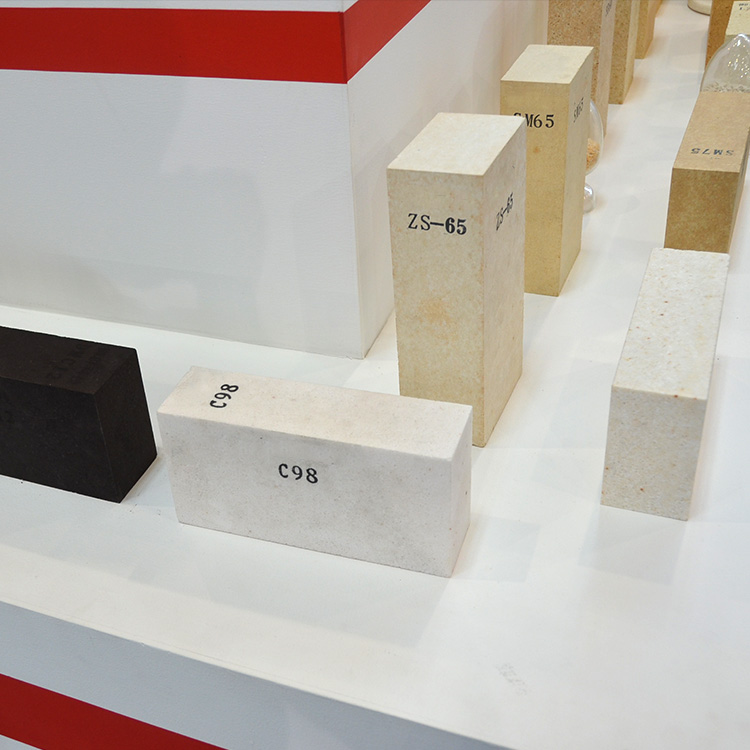

Pour mieux comprendre le potentiel des briques réfractaires en andalousite, il est essentiel de comparer leurs performances avec celles des briques réfractaires en alumine haute, qui sont couramment utilisées dans l'industrie. Le tableau ci - dessous présente une comparaison détaillée des performances clés des deux types de briques :

| Indicateurs | Briques en alumine haute | Briques en andalousite |

|---|---|---|

| Résistance au choc thermique | Moins de 10 cycles de choc thermique | Plus de 30 cycles de choc thermique |

| Température de ramollissement sous charge | Environ 1450°C | Environ 1550°C |

| Résistance au fluage | 2 - 3% de déformation après 50 heures | Moins de 1% de déformation après 50 heures |

Comme le montre le tableau, les briques en andalousite surpassent clairement les briques en alumine haute en termes de résistance au choc thermique, de température de ramollissement sous charge et de résistance au fluage. Ces performances supérieures permettent aux briques en andalousite de mieux résister aux chocs thermiques causés par les variations rapides de température dans les fours de fusion.

L'une des raisons pour lesquelles les briques en andalousite présentent une meilleure résistance au choc thermique et une meilleure stabilité thermique réside dans leur structure cristalline unique. La structure cristalline de l'andalousite peut être comparée à une « cage flexible ». Lorsque la température change rapidement, cette « cage flexible » peut absorber et relâcher l'énergie thermique, ce qui réduit les contraintes internes causées par les variations de température et évite ainsi les dommages dus au choc thermique. Cette structure cristalline unique permet aux briques en andalousite de maintenir leur intégrité structurelle même dans des conditions de température extrêmes.

Pour illustrer l'efficacité des briques en andalousite, examinons quelques cas pratiques. Une usine sidérurgique a remplacé ses briques en alumine haute par des briques en andalousite dans l'un de ses fours de fusion. Après un an d'utilisation, l'usine a constaté que la durée de vie du revêtement de four avait été prolongée de plus de 30%, passant de 12 mois à plus de 16 mois. En outre, le nombre de maintenances a été réduit de moitié, ce qui a entraîné une réduction significative des coûts d'exploitation et de maintenance.

Un autre exemple est celui d'une autre entreprise sidérurgique qui a adopté les briques en andalousite dans plusieurs de ses fours de fusion. Grâce à l'utilisation de ces briques, l'entreprise a pu réduire ses coûts d'énergie de 15% en raison de la meilleure isolation thermique des briques en andalousite. En même temps, la production a été améliorée grâce à une réduction des arrêts pour maintenance.

En conclusion, les briques réfractaires en andalousite offrent une solution efficace pour les problèmes de défaillance thermique dans les fours de fusion de l'industrie sidérurgique. Grâce à leur structure cristalline unique et à leurs excellentes performances physiques, elles peuvent remplacer efficacement les briques en alumine haute, prolonger la durée de vie du revêtement de four de plus de 30%, réduire les coûts d'exploitation et de maintenance et contribuer aux objectifs d'économie d'énergie et de production efficace des entreprises sidérurgiques. Si vous êtes un ingénieur ou un décideur en recherche d'une solution d'amélioration pour vos briques en alumine haute, n'hésitez pas à télécharger le « Livre blanc sur la sélection de matériaux réfractaires pour fours de fusion sidérurgiques » pour en savoir plus.