Les fonderies d’acier modernes font face à une pression croissante pour améliorer l’efficacité énergétique, réduire les temps d’arrêt et prolonger la durée de vie des matériaux réfractaires. Dans les fours à haut fourneau ou à induction, où les cycles de chauffage et de refroidissement sont fréquents — souvent plusieurs fois par jour — les briques alumineuses traditionnelles commencent à montrer leurs limites.

En conditions de variation rapide de température (par exemple, passage de 100°C à 1400°C en moins de 30 minutes), les briques alumineuses classiques subissent une déformation permanente due à la contrainte interne générée par le dilatation inégale. Selon des études menées dans des usines françaises, cette instabilité peut entraîner une détérioration prématurée après seulement 6 à 9 mois d’utilisation — contre 12 à 18 mois pour les matériaux plus résistants.

| Paramètre | Brique alumineuse (traditionnelle) | Brique à la silice de croissance |

|---|---|---|

| Résistance au choc thermique (°C) | ~250 | ~500 |

| Température de ramollissement sous charge (°C) | 1550–1600 | 1700–1750 |

| Déformation à 1400°C (10h) (%) | ~1.5 | ~0.4 |

La différence est claire : les briques à la silice de croissance offrent non seulement une meilleure stabilité thermique, mais aussi une résistance supérieure aux déformations à long terme — un facteur critique pour les opérations industrielles continues.

« Après avoir remplacé nos briques alumineuses par celles à base de silice de croissance, nous avons réduit de 35 % les temps d'arrêt pour maintenance et augmenté la durée de vie du revêtement de notre four à 16 mois. »

— Ingénieur en production, usine sidérurgique en Lorraine

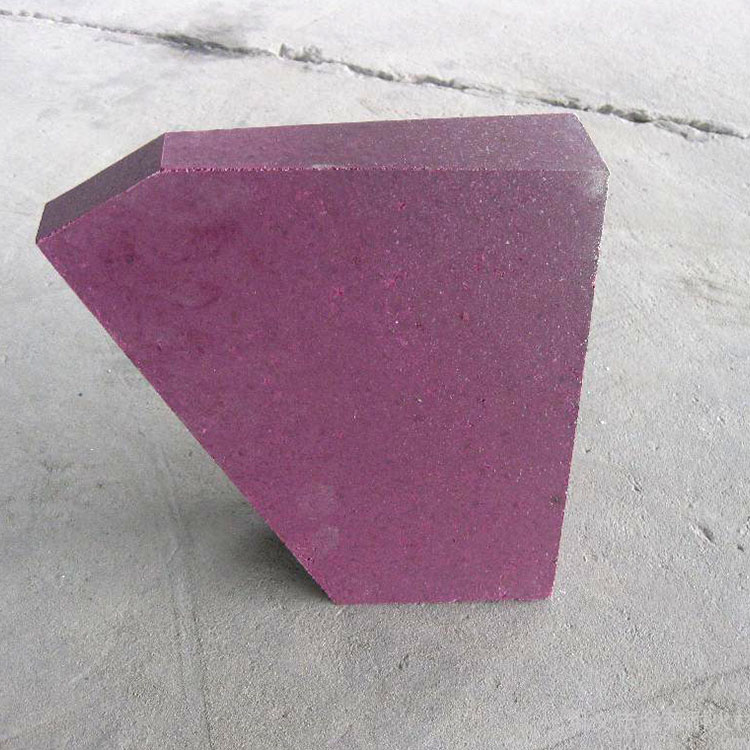

Contrairement aux briques alumineuses, qui contiennent des phases cristallines instables à haute température, la silice de croissance possède une structure microcristalline unique. Elle se dilate légèrement lors du chauffage, puis se stabilise grâce à une transformation polymorphique naturelle. Ce mécanisme évite les fissures internes causées par le stress thermique — comme si le matériau "s’adaptait" à la chaleur plutôt que de la subir.

Cette caractéristique est particulièrement pertinente dans le contexte de la transition vers une production sidérurgique plus verte. Moins de réparations = moins de gaspillage d’énergie = meilleure performance environnementale. En France, des entreprises comme ArcelorMittal ont déjà intégré ces matériaux dans leurs plans de réduction des émissions CO₂.

Si vous êtes responsable de la maintenance ou de l’ingénierie dans une fonderie, vous savez qu’un petit changement dans le choix du matériau peut avoir un impact majeur sur la productivité globale. La silice de croissance n’est pas juste une alternative — c’est une solution stratégique pour les opérations futures.

Prêt à transformer votre stratégie de revêtement réfractaire ?

Téléchargez gratuitement notre guide technique : "Choix optimal des matériaux réfractaires pour les fours à cycle rapide"