Dans l'industrie sidérurgique, le choix et la pose précise des briques réfractaires à base de andalousite (briques à colonne rouge) sont cruciaux pour garantir la longévité et la performance des fours soumis à des variations de températures extrêmes. Ces briques, reconnues pour leurs remarquables résistances à la fluage thermique et aux chocs thermiques, sont souvent sollicitées dans les zones à fortes contraintes thermiques rapides. Cet article apporte un guide technique complet destiné aux ingénieurs de terrain, avec un focus sur les normes d'installation, la maintenance effective et la prévention des erreurs fréquentes.

La composition minérale spécifique des briques en andalousite offre une stabilité dimensionnelle exceptionnelle sous cycles thermiques rapides, avec une réduction notable des déformations par fluage à haute température. En conditions typiques de 340°C à 1400°C, ces briques affichent une résistance à la déformation supérieure de 15 % comparé aux briques alumineuses classiques.

Leur aptitude à résister aux chocs thermiques les rend idéales pour les zones d’injection de chaleur où la température fluctue brutalement, minimisant ainsi les risques de fissures et d'arrachements.

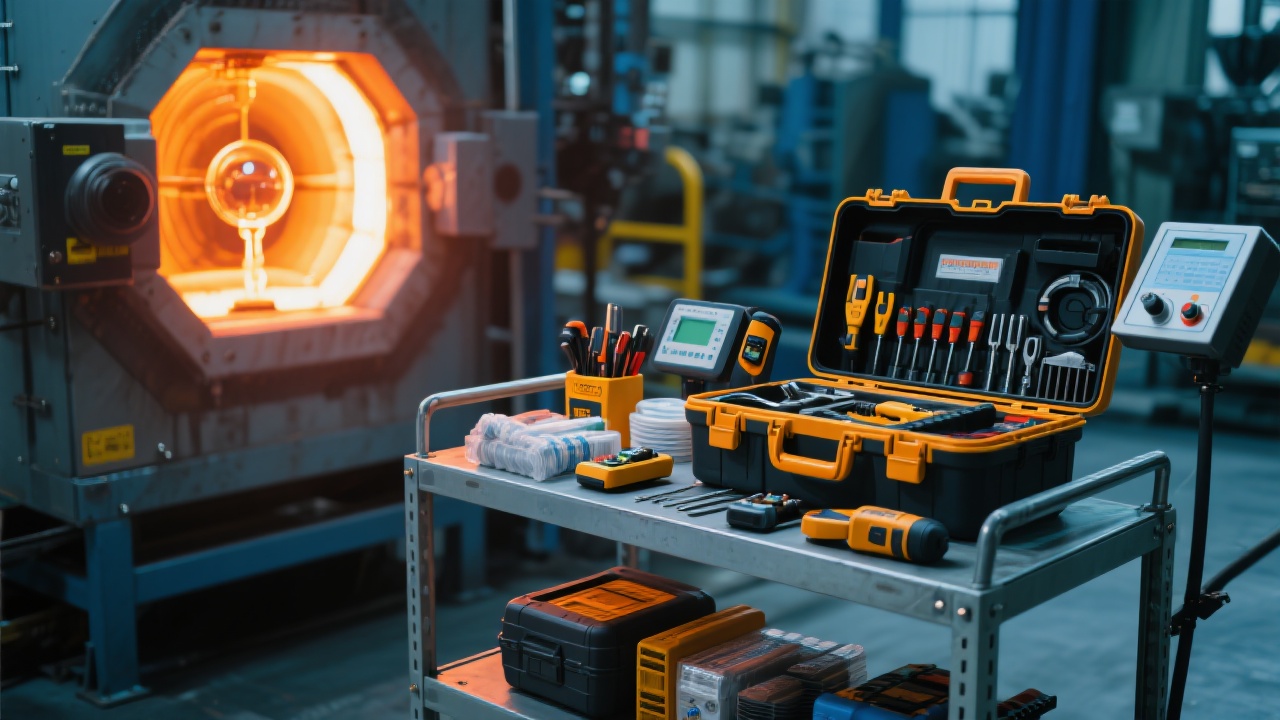

Pour profiter pleinement des performances des briques en andalousite, chaque étape d’installation doit respecter des standards précis :

Plusieurs erreurs courantes affectent la durabilité des installations :

La maintenance régulière est essentielle pour maximiser la durée de vie des briques réfractaires. Voici un protocole standard adapté aux conditions des hauts fourneaux :

| Inspection | Fréquence | Objectif |

|---|---|---|

| Détection de fissures thermiques et mesure de largeur | Mensuelle | Identifier les premières fissures avant propagation |

| Analyse de la déformation par fluage (mesure par laser) | Trimestrielle | Prévenir les risques d’effondrement structurel |

| Contrôle de la solidité du joint et de la cohésion | Semestrielle | Garantir l’intégrité thermique et mécanique |

Le diagnostic doit s’accompagner d’une planification rigoureuse des interventions, privilégiant les réparations ciblées au lieu d’un remplacement total pour optimiser coûts et temps d’arrêt.

En intégrant les dernières avancées des fabricants, notamment les briques renforcées par fibre céramique et les mortiers ultra-résistants, les équipes peuvent renforcer la résistance aux chocs thermiques jusqu’à 25%, garantissant ainsi une meilleure robustesse sur des cycles industriels intensifs.

Une formation régulière des équipes de maintenance sur la lecture des indicateurs de vieillissement, combinée à une documentation précise des interventions (photos, mesures, analyses), est indispensable. Les outils numériques, comme la thermographie infrarouge et les capteurs de contraintes, offrent des retours en temps réel pour des décisions proactives.

En adoptant une gestion rigoureuse et méthodique, les équipes augmentent significativement la stabilité opérationnelle des fours, réduit la fréquence des arrêts non planifiés et optimisent le retour sur investissement des matériaux réfractaires.

L’expertise dans le choix, la pose et la maintenance des briques réfractaires à base d’andalousite s’avère être un facteur différenciant pour la performance industrielle. Ne laissez pas les erreurs communes compromettre vos installations ; adoptez la rigueur technique et les solutions innovantes pour une sécurité accrue et une efficacité énergétique optimisée.