Dans l'industrie sidérurgique, les fours de fusion à haute température sont soumis à des variations fréquentes de température. Les briques réfractaires traditionnelles en alumine haute sont souvent confrontées à des problèmes d'endurance thermique insuffisante. Cela entraîne une réduction de la durée de vie des revêtements de four, augmentant ainsi le risque d'arrêt de production. Par exemple, dans certains cas anonymes, les fours équipés de briques en alumine haute ont dû être arrêtés toutes les 6 mois en moyenne en raison de l'usure prématurée des revêtements.

Avant d'entrer dans le détail des briques en andalousite, il est important de comprendre les principales caractéristiques des briques réfractaires. La résistance à la compression à froid, la température de ramollissement sous charge, la résistance au fluage et la résistance thermique sont des facteurs clés qui déterminent la performance des briques réfractaires dans des conditions de travail à haute température.

La résistance à la compression à froid mesure la capacité d'une brique réfractaire à supporter des charges lourdes à température ambiante. Une brique avec une bonne résistance à la compression à froid peut mieux résister aux chocs mécaniques lors de l'installation et de l'utilisation.

La température de ramollissement sous charge indique la température à laquelle une brique réfractaire commence à se déformer sous une charge donnée. Une température de ramollissement sous charge élevée est essentielle pour maintenir la forme et la stabilité des revêtements de four à haute température.

La résistance au fluage mesure la capacité d'une brique réfractaire à résister à la déformation lente sous une charge constante à haute température. Une bonne résistance au fluage garantit que le revêtement de four ne se déforme pas excessivement au cours du temps.

La résistance thermique est la capacité d'une brique réfractaire à résister aux chocs thermiques causés par les variations rapides de température. C'est une caractéristique particulièrement importante dans les fours de fusion à haute température où les variations de température sont fréquentes.

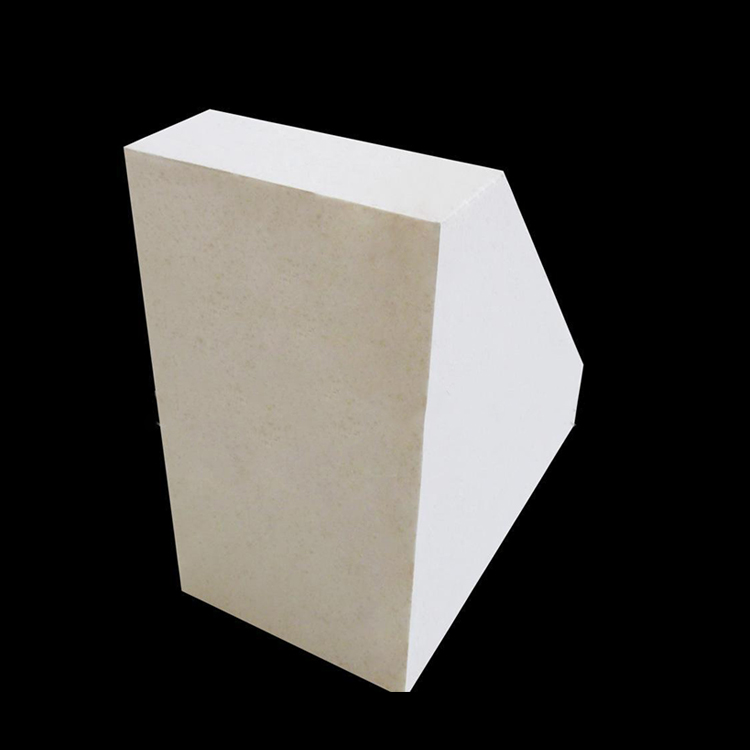

Les briques en andalousite présentent de nombreux avantages techniques par rapport aux briques en alumine haute. En termes de résistance thermique, les briques en andalousite peuvent résister à plus de 100 cycles de chauffe et de refroidissement rapides, tandis que les briques en alumine haute ne peuvent généralement supporter que 30 à 40 cycles. Dans les convertisseurs et les fours électriques, les briques en andalousite ont une meilleure performance en termes de durée de vie et de stabilité.

| Caractéristiques | Briques en alumine haute | Briques en andalousite |

|---|---|---|

| Résistance thermique (cycles) | 30 - 40 | > 100 |

| Durée de vie moyenne (mois) | 6 | 8 - 10 |

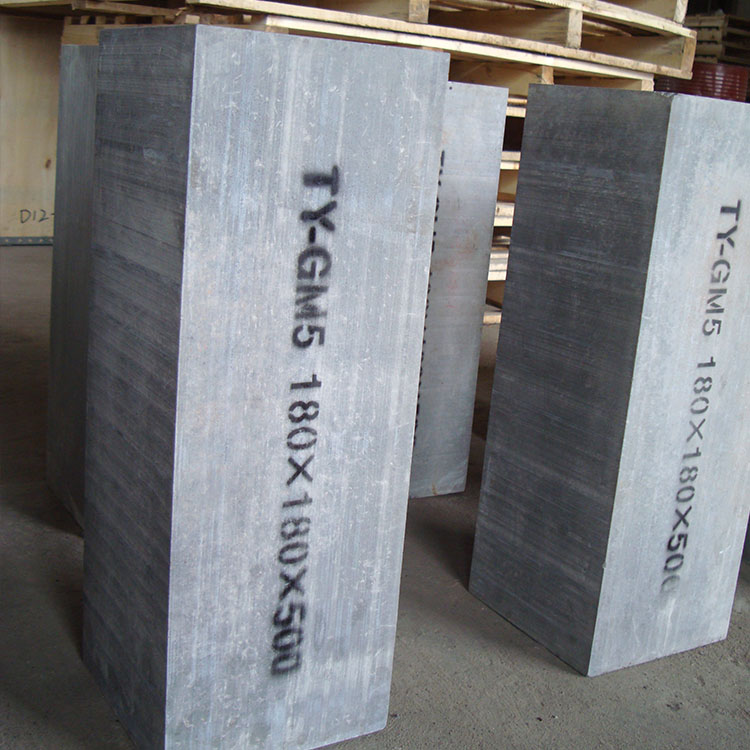

Le procédé de fabrication des briques en andalousite joue un rôle crucial dans leurs performances. Le choix des matières premières et le contrôle des paramètres de cuisson sont des facteurs clés. Par exemple, un dosage approprié des matières premières peut améliorer la résistance thermique et la résistance à la compression à froid des briques. Un cycle de cuisson bien contrôlé peut également optimiser la structure interne des briques, améliorant ainsi leur performance globale.

En utilisant des briques en andalousite, les entreprises sidérurgiques peuvent réduire la fréquence des arrêts de production, prolonger le cycle d'entretien des fours et améliorer l'efficacité énergétique. Selon des cas anonymes, après avoir remplacé les briques en alumine haute par des briques en andalousite, la durée de vie des revêtements de four a augmenté de 40%, passant de 6 mois à 8 - 10 mois en moyenne. Cela signifie une réduction significative des coûts de production et une augmentation de la productivité.

Si vous êtes intéressé par l'utilisation de briques en andalousite pour améliorer les performances de vos fours de fusion, n'hésitez pas à en savoir plus sur nos solutions personnalisées.