Dans le système de熄焦 à sec des usines d'acier, les briques réfractaires sont souvent confrontées à des chocs thermiques fréquents. Cette situation peut entraîner des phénomènes tels que l'écaillage et la fissuration, affectant directement la continuité de la production et la durée de vie des équipements. Par exemple, dans une usine d'acier typique, un choc thermique brutal peut entraîner une interruption de production non planifiée, augmentant ainsi les coûts d'exploitation et les risques sécuritaires.

Le rapport entre la mullite et le corindon dans les briques réfractaires en mullite alumineuses a une influence majeure sur leur résistance aux chocs thermiques. En optimisant ce rapport, il est possible d'améliorer la structure interne des briques, augmentant ainsi leur capacité à résister aux variations de température. Par exemple, un rapport optimal peut permettre de réduire l'écaillage de 20% lors des cycles thermiques répétés.

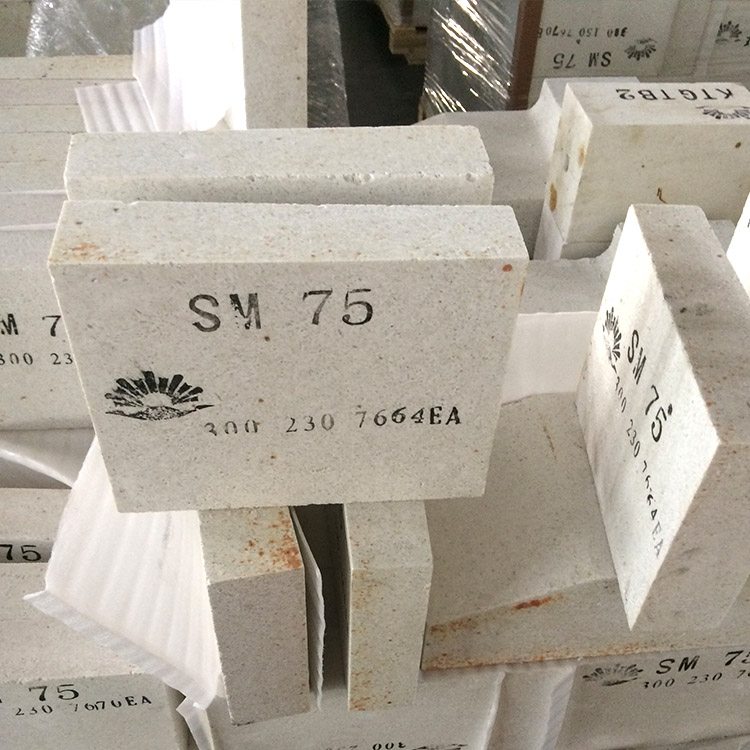

La morphologie des pores et la liaison des joints de grains sont des éléments clés de la structure microscopique. Des pores de taille appropriée et une forte liaison aux joints de grains contribuent à absorber et dissiper l'énergie des chocs thermiques. Une bonne structure poreuse peut également améliorer la circulation de l'air dans les briques, réduisant les contraintes internes dues aux variations de température. Voyez la figure ci - dessous pour mieux comprendre la distribution des pores.

Le gradient de température et la durée de maintien en température lors du frittage sont des facteurs cruciaux. Un gradient de température approprié, par exemple de 900°C à 1150°C à une vitesse contrôlée, permet de former une structure stable dans les briques. Une durée de maintien en température adéquate garantit également une réaction complète entre les matières premières, améliorant ainsi la qualité des briques.

La fréquence des cycles thermiques dans le système de熄焦 à sec est un facteur externe important. Plus la fréquence est élevée, plus les briques sont soumises à des contraintes thermiques. Une bonne compréhension de ces conditions de service permet de choisir les briques réfractaires les plus adaptées.

En utilisant des données d'essais de chocs thermiques réels, nous pouvons comparer les performances de différentes formules de briques réfractaires. Par exemple, pour un cycle de choc thermique répété, une brique avec une formulation optimisée peut supporter jusqu'à 150 cycles sans écaillage majeur, tandis qu'une brique de qualité moyenne ne supporte que 100 cycles.

Pour améliorer la résistance aux chocs thermiques des briques réfractaires, il est essentiel de prendre des mesures tout au long du processus, depuis le choix des matières premières, la fabrication, jusqu'à l'installation. En adoptant des stratégies optimisées, il est possible d'augmenter la durée de vie des revêtements de four de 30% et plus, tout en réduisant considérablement le risque d'arrêt de production non planifié. C'est la solution privilégiée par les clients du monde entier.

Vous avez certainement rencontré différents types de dommages causés par les chocs thermiques dans votre activité. Que s'est - il passé dans votre cas? Avez - vous vu des écaillages, des fissurations ou d'autres problèmes? N'hésitez pas à nous partager vos expériences dans les commentaires ci - dessous.

Découvrez notre solution pour améliorer la résistance aux chocs thermiques des briques réfractaires