Dans les fours industriels à haute température, tels que les fours de cimenterie, les fours de verrerie et les fours métallurgiques, la sécurité des revêtements de fours est d'une importance capitale. Les briques réfractaires en argile à teneur stable en Al₂O₃ jouent un rôle crucial dans l'amélioration de cette sécurité. Comprenons comment.

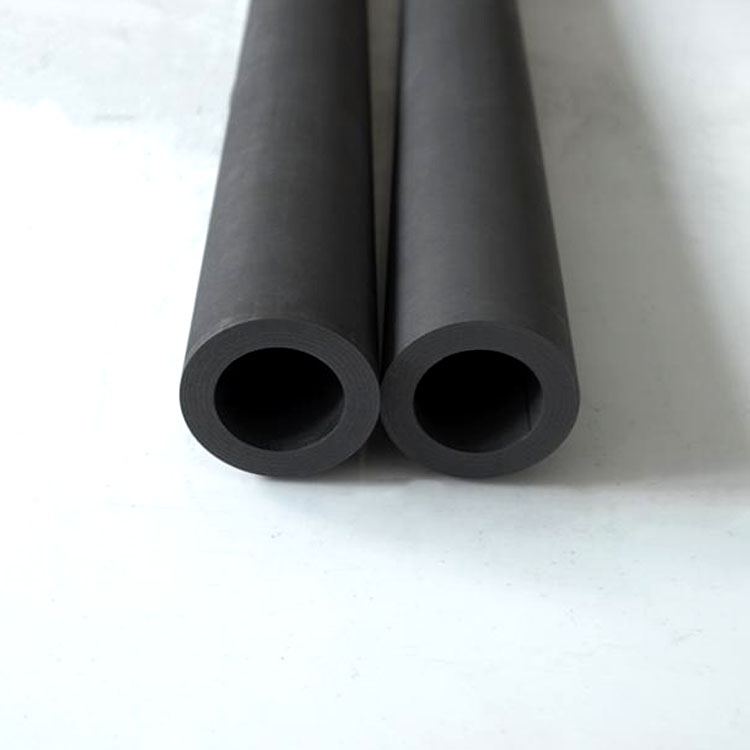

La teneur en Al₂O₃ dans les briques réfractaires en argile se situe généralement entre 30% et 46%. Un contrôle précis de cette teneur est essentiel. Lorsque la teneur en Al₂O₃ est stable, les briques présentent une meilleure résistance à la chaleur. Par exemple, des tests ont montré que les briques avec une teneur stable en Al₂O₃ peuvent résister à des températures allant jusqu'à 1700°C, tandis que celles avec une teneur fluctuante ont une limite de température de seulement 1500°C.

En termes de performance physique, les briques à teneur stable en Al₂O₃ ont une meilleure résistance à l'usure. Dans les fours industriels, les matériaux de revêtement de fours sont soumis à des forces mécaniques importantes. Les briques avec une teneur stable en Al₂O₃ peuvent mieux résister à l'abrasion causée par les matières en mouvement, ce qui prolonge leur durée de vie. Selon des données, les briques à teneur stable en Al₂O₃ ont une durée de vie moyenne de 3 ans, tandis que celles avec une teneur fluctuante ont une durée de vie de seulement 1,5 ans.

Les briques réfractaires en argile à teneur stable en Al₂O₃ ont également une meilleure compatibilité chimique. Elles présentent des propriétés légèrement acides, ce qui réduit le risque de réaction entre les matériaux de revêtement de fours. Dans les fours industriels, les réactions chimiques entre les matériaux de revêtement de fours peuvent entraîner la dégradation des matériaux et des pannes soudaines. En réduisant ces réactions, les briques à teneur stable en Al₂O₃ améliorent la sécurité des revêtements de fours.

Par exemple, dans les fours de cimenterie, les matériaux de revêtement de fours sont souvent exposés à des composés chimiques tels que les oxydes de calcium. Les briques à teneur stable en Al₂O₃ peuvent mieux résister à ces composés chimiques, ce qui réduit le risque de corrosion et de dégradation des matériaux.

Dans les applications typiques telles que les fours de cimenterie, les fours de verrerie et les fours métallurgiques, les fluctuations de la teneur en Al₂O₃ peuvent causer de nombreux problèmes. Dans les fours de cimenterie, les fluctuations de la teneur en Al₂O₃ peuvent entraîner une mauvaise résistance à la chaleur des briques, ce qui peut conduire à des fissures et des déchirements des matériaux de revêtement de fours. Dans les fours de verrerie, les fluctuations de la teneur en Al₂O₃ peuvent affecter la qualité du verre produit.

Dans les fours métallurgiques, les fluctuations de la teneur en Al₂O₃ peuvent entraîner des problèmes de corrosion et de dégradation des matériaux de revêtement de fours, ce qui peut affecter la production métallurgique et même causer des accidents.

Les briques réfractaires en argile à teneur stable en Al₂O₃ sont conformes aux normes internationales telles que l'ISO 10378 ou l'ASTM C26. Ces normes garantissent la qualité et la fiabilité des produits. Par exemple, selon l'ISO 10378, les briques réfractaires en argile doivent répondre à des critères stricts en termes de teneur en Al₂O₃, de résistance à la chaleur et de résistance à l'usure.

"Les briques réfractaires en argile à teneur stable en Al₂O₃ sont un choix essentiel pour garantir la sécurité des revêtements de fours dans les fours industriels à haute température." - Expert industriel

En conclusion, les briques réfractaires en argile à teneur stable en Al₂O₃ sont un atout précieux pour les entreprises opérant dans les fours industriels à haute température. Elles offrent une meilleure sécurité, une meilleure performance et une plus longue durée de vie. Pour en savoir plus sur les briques réfractaires en argile à teneur stable en Al₂O₃, cliquez ici.