Dans l’industrie sidérurgique, la durée de vie des revêtements refractaires est souvent un facteur critique pour la rentabilité et la sécurité des opérations. Les variations rapides de température – comme celles observées lors du chargement, du chauffage ou du refroidissement des fours – sont particulièrement agressives pour les matériaux traditionnels. L’andalousite, une roche minérale naturelle riche en alumine et silice, offre aujourd’hui une solution techniquement supérieure à la brique en alumine standard (Al₂O₃ ≥ 75 %) pour ces environnements extrêmes.

| Caractéristique | Brique en alumine (75–85%) | Brique en andalousite |

|---|---|---|

| Résistance au choc thermique (à 1100°C) | ~20 cycles | ~60 cycles |

| Température de ramollissement sous charge (HST) | 1550–1600°C | 1650–1700°C |

| Coeff. de dilatation linéaire (20–1000°C) | ~5.2 × 10⁻⁶/°C | ~2.8 × 10⁻⁶/°C |

| Résistance à la déformation permanente (1400°C / 10h) | ~1.5% | ~0.5% |

Ces données montrent que l’andalousite ne se contente pas d’être une alternative – elle excelle dans les conditions de service les plus exigeantes. En particulier, sa faible dilatation thermique permet une meilleure stabilité structurelle pendant les cycles rapides de chauffage/refroidissement, ce qui diminue considérablement les fissures et les effondrements.

« Après avoir remplacé nos briques en alumine par des briques en andalousite dans notre four de fusion à haut rendement, nous avons vu la durée de vie du revêtement passer de 6 mois à 18 mois. Le coût total d’entretien a baissé de près de 40 %. »

Cette expérience provient d’un fabricant d’acier européen avec une production annuelle de 500 000 tonnes. Le remplacement s’est fait progressivement sur deux lignes de production. Les résultats ont été validés par une analyse de maintenance trimestrielle sur 12 mois.

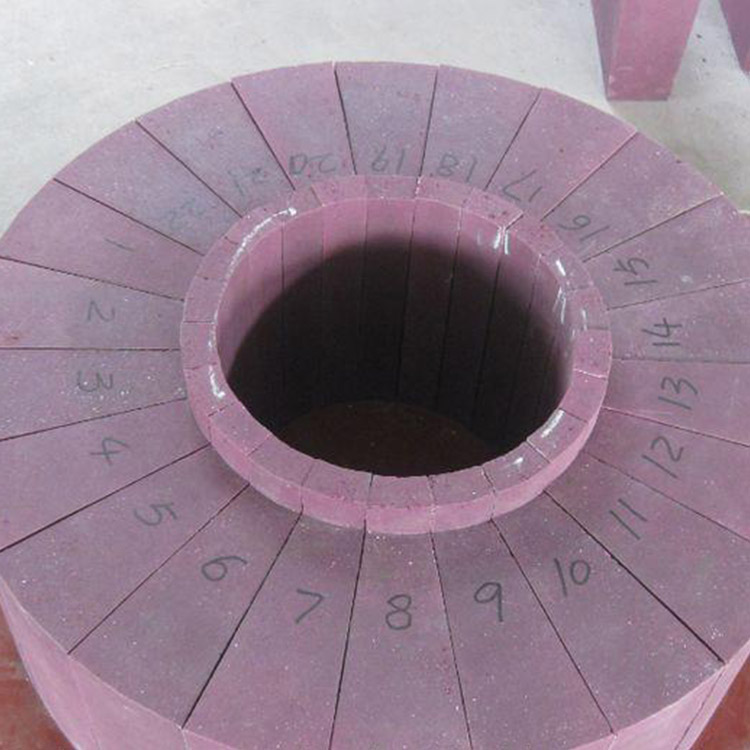

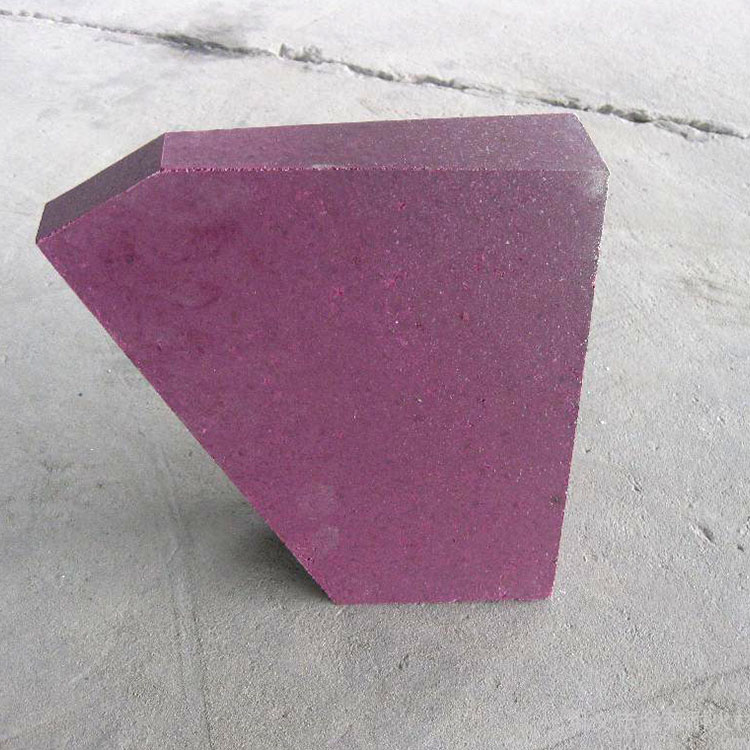

L’andalousite contient une phase cristalline unique appelée andalousite α, qui se transforme progressivement en mullite (3Al₂O₃·2SiO₂) à haute température. Ce processus interne stabilise la structure sans expansion excessive, ce qui explique son excellent comportement face aux chocs thermiques. Contrairement à la brique en alumine, qui peut subir des microfissures critiques après seulement 20 cycles à 1100°C, l’andalousite conserve sa cohésion même après 60 cycles.

En somme, cette propriété chimique-native rend l’andalousite idéale pour les applications où la rapidité des cycles thermiques est le principal critère de sélection – comme dans les fours à induction, les convertisseurs BOF ou les fonderies de type electric arc furnace (EAF).

Vous souhaitez optimiser votre efficacité énergétique et réduire vos coûts de maintenance ?

Téléchargez notre guide pratique "Choix stratégique des matériaux refractaires pour les fours d'acier" — une ressource complète pour les ingénieurs et responsables qualité souhaitant faire un choix éclairé basé sur des données réelles.