Dans l'industrie sidérurgique, les briques réfractaires sont soumises à des conditions de température extrêmes et à des variations rapides de température. Ces conditions mettent à rude épreuve la durabilité et la performance des matériaux réfractaires utilisés pour revêtir les fours de fusion. Les briques réfractaires traditionnelles en alumine haute teneur sont souvent confrontées à des problèmes d'efficacité, ce qui peut entraîner des arrêts de four coûteux et des risques opérationnels.

Les variations rapides de température dans les fours de fusion sidérurgique ont un impact significatif sur la stabilité structurale des revêtements de four. Lorsque la température monte et descend rapidement, les matériaux réfractaires subissent des contraintes mécaniques et thermiques importantes. Cela peut entraîner des fissures, des écailles et même la dégradation complète du revêtement de four, augmentant ainsi le risque d'arrêt de production et les coûts opérationnels.

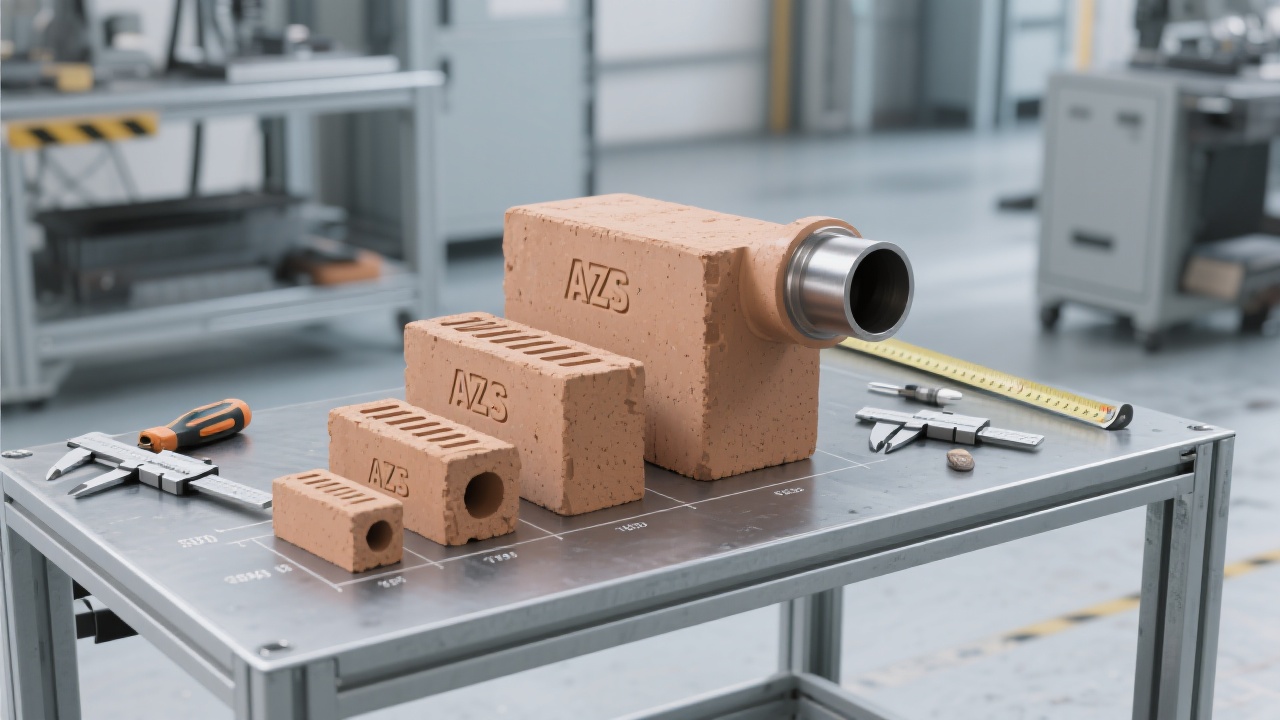

Pour mieux comprendre les avantages des briques en andalousite réfractaire, il est essentiel de comparer leurs performances clés avec celles des briques en alumine haute teneur. Les critères de comparaison incluent la résistance à froid, la température de ramollissement sous charge, la résistance au fluage et la résistance au choc thermique.

| Critères de performance | Briques en andalousite réfractaire | Briques en alumine haute teneur |

|---|---|---|

| Résistance à froid | Très élevée | Moyenne |

| Température de ramollissement sous charge | Supérieure à 1600°C | Environ 1500°C |

| Résistance au fluage | Très bonne | Moyenne |

| Résistance au choc thermique | Excellent | Moyenne |

Dans des fours tels que les convertisseurs et les fours électriques, les performances des briques réfractaires ont un impact direct sur l'efficacité et la durée de vie des fours. Les briques en andalousite réfractaire, grâce à leur excellente résistance au choc thermique et à leur haute température de ramollissement sous charge, permettent de réduire les risques d'arrêt de four et d'améliorer l'efficacité de production.

Le processus de fabrication des briques en andalousite réfractaire joue un rôle crucial dans l'amélioration de leurs performances globales. En ajustant le dosage des matières premières et en contrôlant la microstructure des matériaux, les fabricants peuvent optimiser la stabilité et la durabilité des briques. Cela permet d'obtenir des matériaux réfractaires plus résistants et plus performants.

Des études de cas ont montré que l'utilisation de briques en andalousite réfractaire peut augmenter la durée de vie des revêtements de four de plus de 40%. Cela signifie moins d'arrêts de production, des coûts de maintenance réduits et une meilleure efficacité opérationnelle pour les entreprises sidérurgiques.

Pour les entreprises sidérurgiques, le choix des matériaux réfractaires est crucial pour réduire les coûts opérationnels et améliorer la sécurité de production. En optant pour les briques en andalousite réfractaire, les entreprises peuvent optimiser l'efficacité de leurs fours, réduire le risque d'arrêt de production et réaliser des économies significatives.

En conclusion, les briques en andalousite réfractaire offrent une solution de haute performance pour les entreprises sidérurgiques. Elles permettent d'améliorer la durée de vie des fours, de réduire les coûts opérationnels et d'assurer une production plus efficace et plus sûre. Si vous cherchez à améliorer vos performances sidérurgiques, n'hésitez pas à en savoir plus sur les briques en andalousite réfractaire.