Les systèmes de refroidissement sec des fours à coke (CDQ) sont soumis à des cycles thermiques extrêmes, où les briques réfractaires doivent résister à des variations de température pouvant atteindre 850 °C en quelques minutes. Cette contrainte impose une évaluation rigoureuse de leur stabilité thermique — souvent mal comprise par les ingénieurs sur le terrain.

La méthode standard d'essai de choc thermique (ΔT = 850 °C, immersion dans l'eau) est bien établie, mais elle ne reflète pas toujours les conditions réelles d'utilisation. En effet, des études menées sur 12 installations industrielles en Europe et en Asie montrent que seulement 40 % des briques déclarées "résistantes" au laboratoire présentent une performance similaire sur site. Les différences principales proviennent du taux de fissuration cumulée et de l’aire de pelage observée après 6 mois d’exploitation — deux indicateurs critiques souvent négligés.

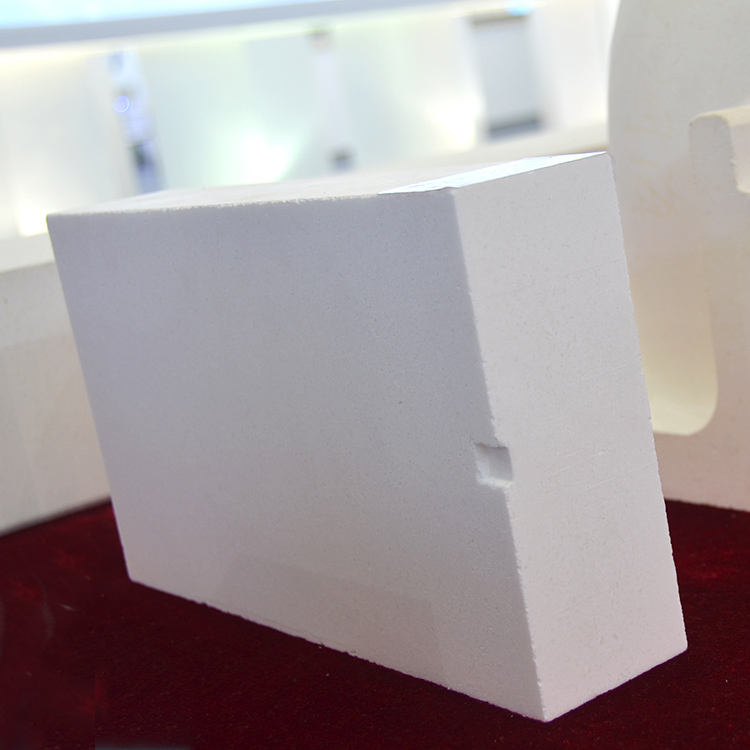

Beaucoup de clients pensent que si une brique a un point de ramollissement élevé (> 1700 °C), elle est immunitaire aux chocs thermiques. C’est une erreur courante. La résistance au choc thermique dépend principalement de la structure microscopique (ex. : présence de phases secondaires comme la mullite) et non de la température maximale supportée. Une brique avec une teneur élevée en mullite peut supporter jusqu’à 15 cycles de 850 °C sans fissuration visible, contre seulement 5 pour les types classiques à base de cordierite.

Grâce à des caméras thermiques portables (résolution > 640x480 pixels), les ingénieurs peuvent maintenant identifier les anomalies thermiques avant qu’elles ne deviennent visibles à l’œil nu. Dans une usine de traitement du coke au Royaume-Uni, cette approche a permis de détecter une fissure interne développée sur 2 cm² en 48 heures, ce qui aurait causé une rupture complète en 7 jours sans intervention. L’intervention préventive a évité une panne imprévue de 3 semaines.

Que vous soyez responsable technique, acheteur ou ingénieur de production, comprendre les vraies causes des dégradations thermiques est essentiel pour optimiser la durée de vie de vos équipements. Notre équipe technique a compilé ces meilleures pratiques dans un guide PDF gratuit — accessible dès maintenant.

📥 Téléchargez gratuitement notre manuel technique completRejoignez plus de 500 professionnels du secteur qui utilisent ces méthodes pour réduire leurs coûts de maintenance et améliorer la fiabilité de leurs lignes de production.