Introduction aux enjeux industriels

Dans les installations sidérurgiques utilisant des systèmes d'éteinte à sec, les briques réfractaires jouent un rôle crucial dans la protection et la durabilité des fourneaux. Cependant, elles subissent régulièrement des chocs thermiques violents entraînant fissurations, décollements et défaillances prématurées. Ces dommages affectent directement la durée de vie du revêtement des fours, augmentent les coûts de maintenance et exposent à des arrêts non planifiés, engendrant des pertes économiques significatives. Selon une étude industrielle, un arrêt imprévu dû à une défaillance de la brique réfractaire peut coûter jusqu’à 150 000 € par jour en production perdue.

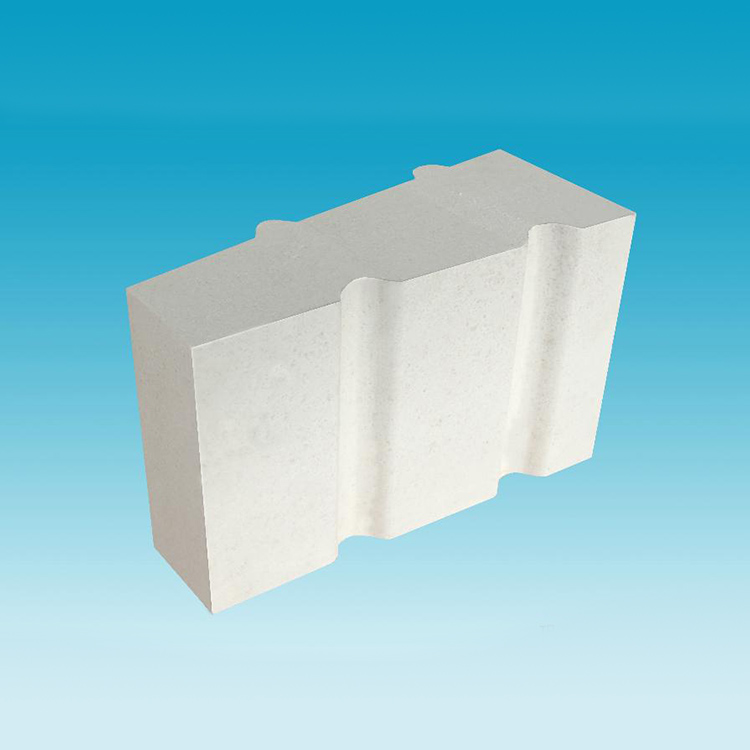

Le choix judicieux de la composition des briques à base de mullite (3Al2O3·2SiO2) et d’alumine joue un rôle primordial dans leur résistance thermique. Une proportion adaptée entre mullite et alumine assure une meilleure stabilité mécanique face aux cycles thermiques rapides.

Des tests réalisés sur des briques préfabriquées ont montré qu'un ratio mullite/alumine de 60/40 optimise la résistance au choc thermique, réduisant de 30 % les fissures superficielles après 200 cycles à 1100°C comparé à un ratio 50/50. Cette amélioration est principalement due à la capacité de la mullite à limiter la dilatation thermique anisotrope, indispensable pour la longévité du revêtement.

La microstructure interne détermine la manière dont le matériau dissipe les contraintes thermiques. Un taux de porosité contrôlé, idéalement entre 12 % et 20 %, permet d’absorber partiellement les dilatations sans compromettre la résistance mécanique.

Par ailleurs, la qualité de la soudure entre cristaux (joints intergranulaires) est essentielle. Un renforcement des joints par l’ajout de minéraux actifs améliore la cohésion et empêche la formation de microfissures qui mènent à l’écaillement.

« Pour optimiser la résistance au choc thermique, la maîtrise de la microstructure est plus importante que la simple qualité chimique des matériaux. »

— Dr. Sophie Leclerc, spécialiste en matériaux réfractaires

La méthode de frittage impacte fortement la densité et la stabilité cristalline des briques. Un protocole optimal inclut une montée en température progressive (1 à 3°C/min) jusqu’à une température de 1600°C, accompagnée d'un maintien (temps de séjour) d'au moins 4 heures pour favoriser la solidification homogène.

Un contrôle rigoureux de ces paramètres assure une diffusion optimale des phases vitrifiées, indispensable pour la résistance aux cycles de chauffe/refroidissement. En l’absence de ce contrôle, le matériau peut présenter des tensions internes élevées qui accentuent les défaillances.

Dans les conditions réelles d’exploitation des fours d’éteinte à sec, on observe fréquences de cycles thermiques allant de 4 à 8 par jour, avec des variations de température de 800°C à 1200°C en quelques minutes.

Une analyse comparative révèle qu’une réduction de 20 % dans la fréquence des cycles ou l’amplitude thermique peut prolonger la durée de vie des briques réfractaires de 30 % à 50 % en fonction des matériaux utilisés. Ceci sous-entend des solutions opérationnelles d’ajustement de la température et de gestion des cycles pour minimiser l’impact sur les revêtements.

Un sidérurgiste européen a mené une comparaison laboratoire sur deux formulations de briques : l’une standard à 50 % mullite et une formulation optimisée à 60 %.

✓ Sélection rigoureuse des matériaux : privilégier un ratio mullite/alumine autour de 60/40.

✓ Contrôle de la microstructure : s’assurer d’une porosité maîtrisée et d’une cohésion intergranulaire renforcée.

✓ Optimisation du frittage : appliquer un cycle de cuisson lent et homogène avec un maintien suffisant à température élevée.

✓ Gestion des conditions d’exploitation : réduire autant que possible la fréquence des cycles thermiques et la variabilité de la température.

Ces mesures conjuguées se traduisent par un allongement sensible du fonctionnement continu des fours, une réduction des risques d’arrêt de production imprévus et une maîtrise accrue des coûts de maintenance.

Quels sont, selon vous, les principaux challenges rencontrés lors de l’intégration des briques réfractaires dans vos processus industriels ? Avez-vous identifié des stratégies innovantes de gestion thermique qui pourraient améliorer encore la résistance au choc thermique ? N’hésitez pas à partager vos expériences et à poser vos questions afin d’enrichir cette discussion technique.