Vous êtes confronté à un problème courant dans l'industrie des fours à coke sec : la fissuration rapide des briques réfractaires lors des cycles thermiques extrêmes. Cette défaillance régulière peut entraîner des coûts de maintenance élevés et des arrêts imprévus. Mais comment évaluer concrètement et scientifiquement la résistance au choc thermique de ces matériaux indispensables ? Nous vous accompagnons pas à pas à travers le protocole complet de tests en laboratoire, avant de vous guider vers des méthodes de surveillance en service qui transforment votre approche de la maintenance.

Dans les systèmes de production de coke sec, les briques réfractaires subissent des variations de température qui peuvent dépasser ΔT=850°C en très peu de temps. Cette variation brutale provoque des chocs thermiques sévères entraînant fissures et éclatements. Cela réduit considérablement la durée de vie utile des matériaux et augmente le risque d’arrêt non planifié du four.

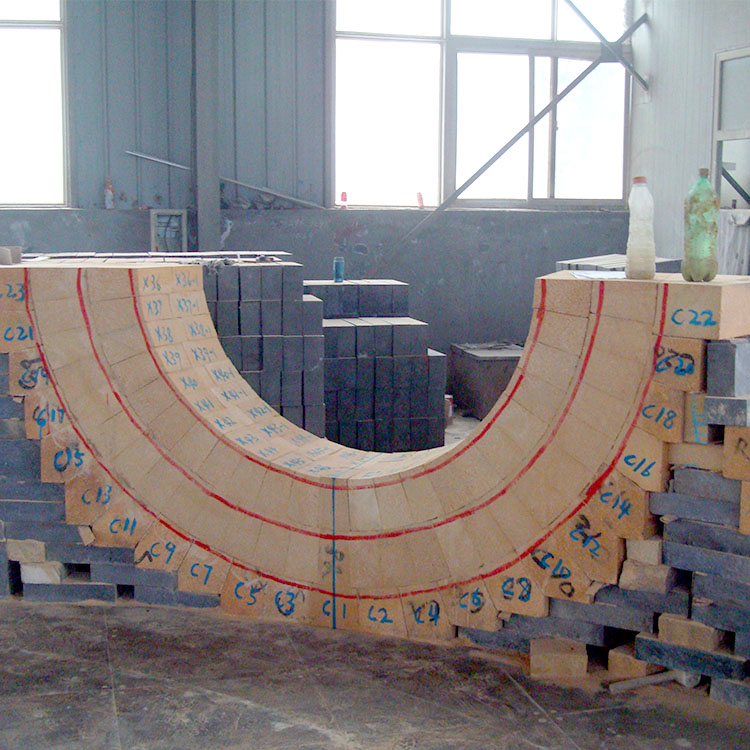

Le test le plus reconnu pour mesurer la résistance au choc thermique est le test d’eau à température ΔT=850°C. Le principe est simple mais rigoureux : un échantillon est chauffé à 850°C puis immédiatement immergé dans de l’eau froide. Ce cycle simule les conditions extrêmes rencontrées en exploitation.

Étapes clés du test :

Outre les tests en laboratoire, la collecte de données sur site permet une analyse précise de la performance réelle :

Ces indicateurs sont précieux pour anticiper l’arrêt maintenance et optimiser le choix des matériaux.

Une erreur fréquente consiste à privilégier exclusivement la température de ramollissement sous charge comme critère. Pourtant, cela ne donne aucune information sur la résistance au choc thermique rapide. Or, dans des environnements avec des cycles thermiques extrêmes comme les fours à coke sec, cette limite peut être trompeuse.

Il est impératif d’intégrer des tests spécifiques de résistance au choc thermique et des suivis terrain pour une évaluation complète.

Une innovation technique très utile dans votre arsenal est la thermographie infrarouge. Cet outil permet d’identifier rapidement en exploitation les zones de briques présentant des anomalies thermiques, signes précoces de surchauffe localisée.

Cette méthode a fait ses preuves en aidant les ingénieurs à cibler précisément les interventions avant l’apparition visible de fissures, limitant ainsi les arrêts non planifiés.

Une aciérie ayant souffert de fissurations fréquentes a remplacé ses briques classiques par des briques à haute teneur en alumine et au corindon (type mullite haute alumineux), suivies d’une surveillance renforcée. Résultat :

Cette expérience témoigne de l’impact majeur du choix du matériau et d’un suivi technique rigoureux.

Q1 : Quel est le principal critère pour sélectionner une brique résistante au choc thermique ?

R : La capacité à supporter plusieurs cycles à ΔT=850°C sans fissuration importante est la référence la plus fiable.

Q2 : Comment la thermographie améliore-t-elle la maintenance ?

R : Elle détecte des zones surchauffées avant la formation visible de fissures, permettant des interventions préventives ciblées.

Q3 : Est-il suffisant de faire uniquement des tests en laboratoire ?

R : Non, il faut coupler ces essais avec un suivi terrain pour refléter les conditions réelles d’utilisation.

N’hésitez pas à laisser vos questions ou expériences en commentaire pour enrichir nos échanges et construire ensemble des solutions plus fiables et durables.