Dans le domaine des matériaux réfractaires, certains indicateurs techniques tels que la température de ramollissement sous charge, la résistance au choc thermique et la résistance au fluage sont essentiels. La température de ramollissement sous charge est définie comme la température à laquelle un échantillon de matériau réfractaire commence à se déformer sous une charge spécifique. Cette donnée est généralement obtenue par des tests de laboratoire, où l'échantillon est soumis à une charge constante tout en étant chauffé progressivement. La résistance au choc thermique mesure la capacité d'un matériau à résister aux chocs thermiques brusques sans se fissurer ou se désagréger. Elle est testée en soumettant l'échantillon à des cycles répétés de chauffage et de refroidissement rapides.

Dans l'industrie sidérurgique, les fours électriques et les fours de chauffage sont des équipements clés. La température de ramollissement sous charge d'un matériau réfractaire joue un rôle crucial dans la durée de vie du revêtement de four. Si la température de ramollissement sous charge est trop basse, le matériau risque de se déformer sous la charge des matières en fusion, ce qui peut entraîner une perte de l'intégrité du revêtement. La résistance au choc thermique est également importante, car les fours dans l'industrie sidérurgique sont souvent soumis à des variations rapides de température. Un matériau avec une mauvaise résistance au choc thermique peut se fissurer et se désagréger, ce qui raccourcit considérablement la durée de vie du revêtement.

Les briques à haute teneur en alumine sont souvent utilisées dans le domaine des matériaux réfractaires. Cependant, dans les fours de chauffage avec démarrages et arrêts fréquents, elles présentent de nombreux inconvénients. Lors des variations rapides de température, les briques à haute teneur en alumine ont tendance à se fissurer et à se désagréger. Cela est dû à leur faible résistance au choc thermique et à leur structure cristalline qui est sensible aux variations thermiques. Par exemple, dans une usine d'acier anonyme, l'utilisation de briques à haute teneur en alumine dans un four de chauffage avec démarrages et arrêts fréquents a entraîné une durée de vie moyenne du revêtement de seulement 6 mois, avec des risques élevés de panne et de perte de production.

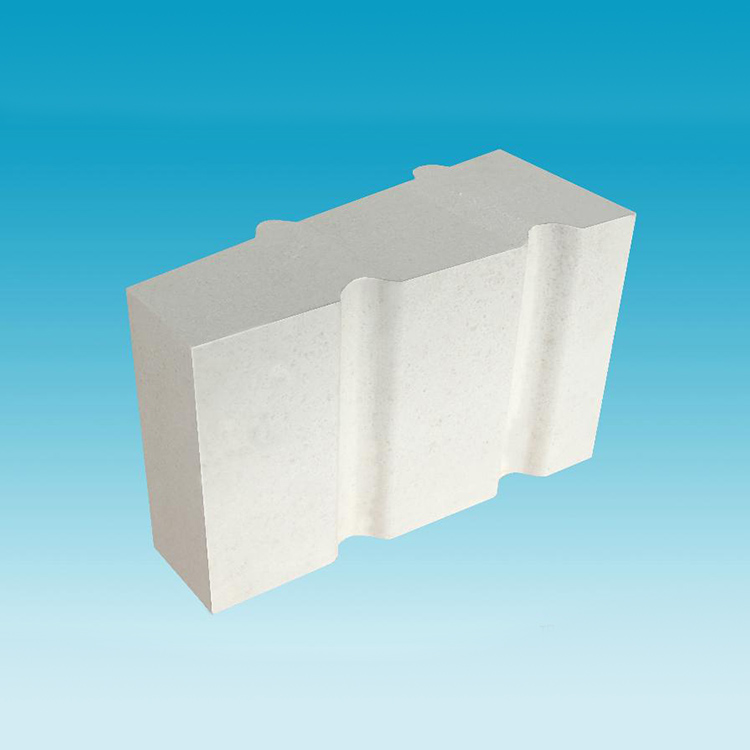

En comparaison, les briques réfractaires en andalousite présentent des performances supérieures. Grâce à une optimisation de leur microstructure et de leur procédé de fabrication, les briques en andalousite ont une meilleure résistance au choc thermique et une température de ramollissement sous charge plus élevée. Dans le même cas d'usine d'acier anonyme, le remplacement des briques à haute teneur en alumine par des briques en andalousite a prolongé la durée de vie du revêtement de four à plus de 18 mois, réduisant considérablement les coûts d'entretien et les risques de panne.

La sélection rationnelle de matériaux réfractaires peut apporter de nombreux avantages aux entreprises sidérurgiques. En choisissant le matériau approprié, les entreprises peuvent prolonger la durée de vie du revêtement de four, réduire les coûts d'entretien et les risques de panne, et améliorer l'efficacité énergétique. En outre, une bonne sélection de matériaux peut également contribuer à la stabilité de la production et à l'amélioration de la qualité des produits.

Pour en savoir plus sur les normes de détection de la résistance au choc thermique des matériaux réfractaires, cliquez ici.