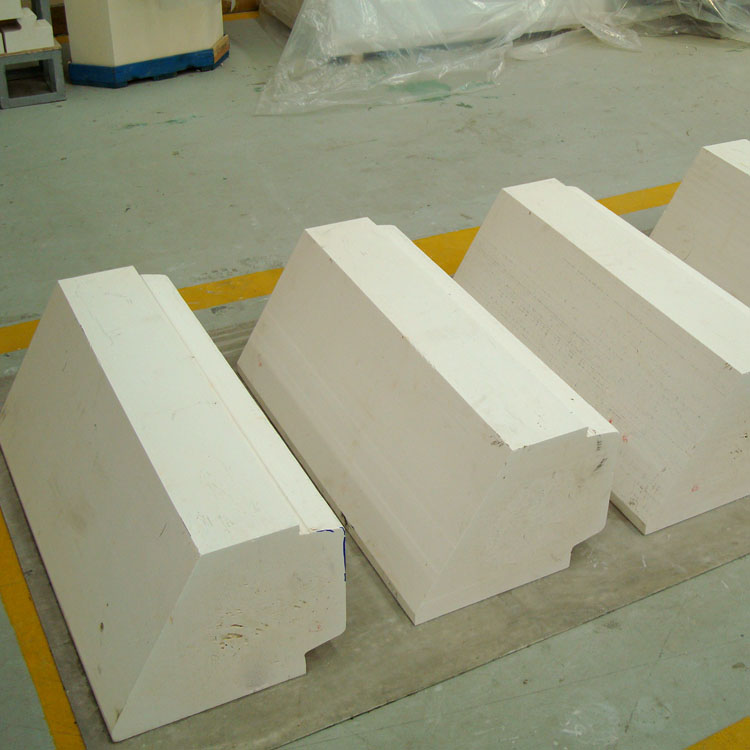

Vous vous demandez sans cesse pourquoi vos briques réfractaires pour trempe à sec se fissurent dès qu'elles refroidissent ? Ce n'est pas un hasard, c'est un signal d'une mauvaise évaluation de la résistance au choc thermique ! Cet article vous apporte une analyse approfondie de trois indicateurs clés - le test d'immersion dans l'eau froide en laboratoire (ΔT = 850°C), la vitesse d'expansion des fissures sur le terrain, ainsi que la relation entre la température de ramollissement sous charge et la résistance au choc thermique - pour vous aider à éviter les erreurs courantes de sélection.

Dans le système de trempe à sec, les matériaux réfractaires sont soumis à des variations de température extrêmes, ce qui peut entraîner des fissures. Grâce à des tests standards en laboratoire (comme l'essai d'immersion dans l'eau à ΔT = 850°C) et aux données d'utilisation sur le terrain (surface d'écaillage, vitesse d'expansion des fissures), vous pouvez vérifier la résistance au choc thermique des briques réfractaires de manière plus précise.

Par exemple, en laboratoire, un test d'immersion dans l'eau à ΔT = 850°C peut simuler les variations de température extrêmes auxquelles les briques réfractaires sont exposées. Si une brique résiste bien à ce test, cela indique qu'elle a une bonne résistance au choc thermique.

« Selon les normes de l'industrie, une brique réfractaire devrait pouvoir subir au moins 10 cycles de test d'immersion dans l'eau à ΔT = 850°C sans fissuration majeure. » - Expert en matériaux réfractaires

Bien souvent, les utilisateurs se concentrent uniquement sur la température de ramollissement sous charge et ignorent les indicateurs de résistance au choc thermique. Cela peut entraîner des risques considérables pour les opérations. Par exemple, si une brique réfractaire a une bonne température de ramollissement sous charge mais une mauvaise résistance au choc thermique, elle peut se fissurer rapidement lors des variations de température, ce qui peut entraîner des pannes de four et des coûts de réparation élevés.

Pour éviter ces problèmes, vous pouvez utiliser des techniques de diagnostic de terrain, telles que l'imagerie thermique infrarouge, pour détecter les zones de surchauffe locales. En identifiant les problèmes à un stade précoce, vous pouvez prendre des mesures correctives pour prolonger la durée de vie des fours et améliorer la stabilité de fonctionnement.

Par exemple, dans une usine de sidérurgie, l'utilisation de l'imagerie thermique infrarouge a permis de détecter des zones de surchauffe dans le four de trempe à sec. En remplaçant les briques réfractaires endommagées à temps, l'usine a pu éviter des pannes de production importantes et réduire les coûts de réparation.

Regardons un exemple concret. Une usine de sidérurgie a remplacé ses briques réfractaires en alumine-mullite par de nouvelles briques - plus résistantes au choc thermique. Après six mois de fonctionnement, les nouvelles briques n'ont présenté aucun signe de dommage, ce qui a confirmé l'efficacité de la nouvelle solution.

En conclusion, en utilisant les indicateurs clés de résistance au choc thermique, en adoptant des techniques de diagnostic précoces et en choisissant les matériaux réfractaires appropriés, vous pouvez passer d'une maintenance passive à une maintenance proactive. Pour en savoir plus sur la détection pratique de la résistance au choc thermique des briques réfractaires pour trempe à sec, téléchargez notre Guide pratique de détection de la résistance au choc thermique des briques réfractaires pour trempe à sec au format PDF.

Avez-vous des questions sur la résistance au choc thermique des briques réfractaires ? N'hésitez pas à laisser un commentaire ci-dessous et nous vous répondrons avec plaisir !