В условиях сухой системы тушения кокса огнеупорный кирпич подвергается экстремальным термическим нагрузкам, вызывающим термошок. Особое внимание уделяется высокоглинозёмным кирпичам на основе кремнезёма (моласитовым), обладающим повышенной устойчивостью к резким температурным перепадам. В данной статье представлен комплексный анализ их стабильности при термошоке, включающий как лабораторные методы испытаний, так и реалии эксплуатации на производственных объектах.

Традиционные лабораторные испытания термошока, такие как водоохлаждение при температурном перепаде ΔT=850°C, служат основой для оценки устойчивости материала. Однако данные методы зачастую не отражают сложность и динамику реальных условий эксплуатации, где кирпич подвергается циклическим резким перепадам температуры, влияющим на развитие микротрещин и сферу разрушения.

Ключевым моментом является идентификация и количественная оценка образующихся трещин и отслаиваний. На практике индекс термошоковой стойкости для моласитовых кирпичей колеблется в диапазоне 70-85 циклов полного термошока, что подтверждается сопоставлением с данными полевых испытаний.

Часто встречается переоценка роли отдельных показателей, таких как количество циклов водоохлаждения, без учёта полной цепочки факторов: химической стойкости, спекания материала и реальной температуры эксплуатации. В результате выбирается кирпич либо с излишним запасом прочности и ценой, либо наоборот – недостаточным ресурсом.

Поэтому критически важно использовать комплексный подход, включающий:

Использование инфракрасных камер позволяет выявлять зоны повышенного теплового напряжения, которые становятся предвестниками шелушения и трещин. Такой мониторинг трансформирует подход от пассивного ремонта к активному обслуживанию.

Реальные кейсы с предприятий демонстрируют снижение внеплановых простоев на 15-25%, благодаря своевременному выявлению повреждений огнеупорного слоя и оптимизации режимов эксплуатации.

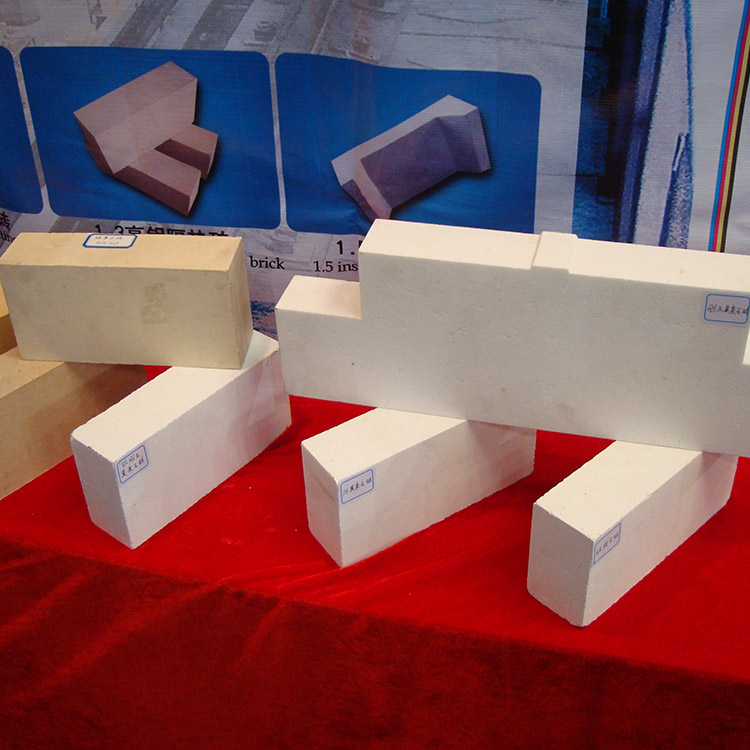

Собранные данные от инженерных команд показывают: кирпичи с глинозёмным содержанием около 70-75% и плотностью 2.8-3.0 г/см³ демонстрируют оптимальное сочетание прочности и термоустойчивости. Средняя продолжительность службы в сухих условиях достигает 24-30 месяцев с меньшим числом ремонтов до 10% за жизненный цикл блока.

| Показатель | Данные лаборатории | Реальные показатели |

|---|---|---|

| Циклы термошока (ΔT=850°C) | 70-90 | 65-85 |

| Средняя продолжительность службы (мес.) | Не применяется | 24-30 |

| Процент ремонтных работ за цикл | Н/Д | до 10% |

Выбор высококачественного моласитового кирпича с подтверждёнными сертификатами и данными как лабораторных, так и полевых испытаний обеспечивает стабильность и безопасность эксплуатации сухих систем тушения кокса. Рекомендуется внедрение мультидисциплинарных диагностических протоколов, включающих тепловизионный мониторинг как регулярную процедуру технического обслуживания.

Кроме того, активное вовлечение инженерных групп и обучение персонала повышают качество анализа и своевременности принятых мер, что уменьшает вероятность аварийных остановок и снижает эксплуатационные затраты.